Introducción

La producción de cápsulas farmacéuticas exige precisión y consistencia. Incluso pequeños errores en la dosificación pueden tener consecuencias graves para los pacientes. Comprender y abordar los problemas comunes en la fabricación de cápsulas es esencial para las empresas farmacéuticas comprometidas con la calidad del producto y la seguridad del paciente. Al abordar las complejidades de...

producción de cápsulas

Reconocer errores potenciales e implementar soluciones efectivas se vuelve primordial para el cumplimiento normativo y la confianza del consumidor.

Comprender los errores de dosificación de las cápsulas

La naturaleza crítica de la dosificación precisa

En el caso de las cápsulas farmacéuticas, la precisión de la dosis influye directamente en los resultados terapéuticos. Variaciones tan pequeñas como unos pocos miligramos pueden marcar la diferencia entre un tratamiento eficaz y un posible daño. Los organismos reguladores de todo el mundo, como la FDA y la EMA, aplican estándares estrictos de uniformidad de dosis, que suelen exigir que las variaciones se mantengan dentro de ±10 % de la cantidad indicada en la etiqueta. Estos requisitos existen porque los errores de dosificación pueden provocar fallos en el tratamiento, reacciones adversas o incluso situaciones potencialmente mortales, dependiendo del principio activo farmacéutico (API).

Causas comunes de inconsistencias en las dosis

Diversos factores contribuyen a las variaciones de dosis en la producción de cápsulas. Comprender estas causas fundamentales facilita el desarrollo de estrategias de prevención eficaces. Las causas más frecuentes incluyen:

-

Propiedades del flujo de polvo

Los materiales con características de flujo deficientes suelen provocar un llenado inconsistente. Los polvos cohesivos pueden formar puentes o agujeros en las tolvas, lo que resulta en velocidades de alimentación irregulares y pesos de llenado variables.

-

Condiciones ambientales

Las fluctuaciones de humedad y temperatura afectan la densidad del polvo y su fluidez. Incluso pequeños cambios en las condiciones ambientales pueden afectar la consistencia del peso del relleno durante todo el lote de producción.

-

Problemas de calibración de equipos

Los equipos mal calibrados o mal mantenidos no proporcionan una dosificación uniforme. Sin una verificación y un ajuste regulares, los mecanismos de dosificación se desvían gradualmente de sus parámetros establecidos.

-

Error del operador

La intervención manual, especialmente en procesos semiautomatizados, introduce variabilidad humana. Una presión de apisonamiento inconsistente o ajustes incorrectos de la máquina por parte de los operadores contribuyen significativamente a las variaciones de dosis.

Consecuencias reales de los errores de dosificación

Las implicaciones de los errores de dosificación van más allá de las preocupaciones de calidad y abarcan importantes consideraciones comerciales y éticas. Datos recientes del sector muestran que los retiros de productos relacionados con la dosificación aumentaron un 23 % entre 2019 y 2023, y los productos en cápsulas representaron aproximadamente el 18 % de estos retiros. Cada retiro cuesta a las compañías farmacéuticas un promedio de entre 500 000 y 5 millones de dólares en gastos directos, sin incluir el daño a la reputación de la marca ni la pérdida de cuota de mercado. Más importante aún, estos errores ponen en riesgo el bienestar del paciente, lo que podría provocar fallos en el tratamiento o reacciones adversas.

Riesgos de seguridad relacionados con los equipos en la producción de cápsulas

Peligros mecánicos

Los equipos de llenado de cápsulas, en particular los modelos antiguos con protecciones inadecuadas, presentan diversos riesgos mecánicos para los operadores. Las piezas móviles, como los discos dosificadores, los pasadores de compactación y los mecanismos de transferencia de cápsulas, pueden causar lesiones por atrapamiento si los enclavamientos de seguridad se omiten o fallan. Las estadísticas de las plantas de fabricación indican que aproximadamente el 15 % de las lesiones en la planta de producción se relacionan con interacciones mecánicas con equipos con protecciones inadecuadas. La gravedad de estas lesiones varía desde hematomas leves hasta lesiones graves por aplastamiento que requieren atención médica.

Riesgos de contaminación cruzada

La contaminación cruzada entre lotes representa un problema tanto de seguridad como de calidad. Sin protocolos de validación de limpieza adecuados, el material residual de lotes anteriores puede contaminar productos posteriores. Este riesgo es especialmente grave al cambiar de un ingrediente activo a otro, lo que podría introducir alérgenos o compuestos incompatibles. Los datos de la industria sugieren que aproximadamente el 8 % de las investigaciones de calidad de productos se relacionan con problemas de contaminación cruzada, siendo los procedimientos de limpieza inadecuados de los equipos la principal causa.

Preocupaciones por la exposición al polvo

La manipulación de polvos durante el llenado de cápsulas genera partículas en suspensión que representan un riesgo de inhalación para los operarios. Los principios activos farmacéuticos de alta potencia pueden causar problemas de salud ocupacional incluso con niveles bajos de exposición. Si bien es esencial contar con sistemas adecuados de contención de polvo, aproximadamente el 12 % de las plantas de fabricación informan de medidas inadecuadas de control del polvo durante las inspecciones rutinarias. La exposición prolongada puede provocar sensibilización, afecciones respiratorias u otros efectos adversos para la salud, según los compuestos específicos manipulados.

El papel de los equipos avanzados en la mitigación de riesgos

Beneficios de las máquinas de llenado de cápsulas semiautomáticas

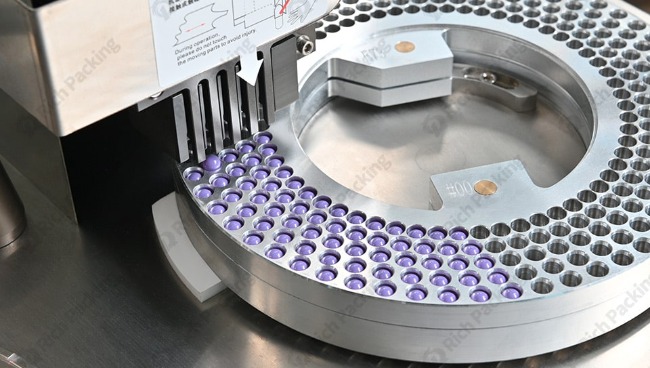

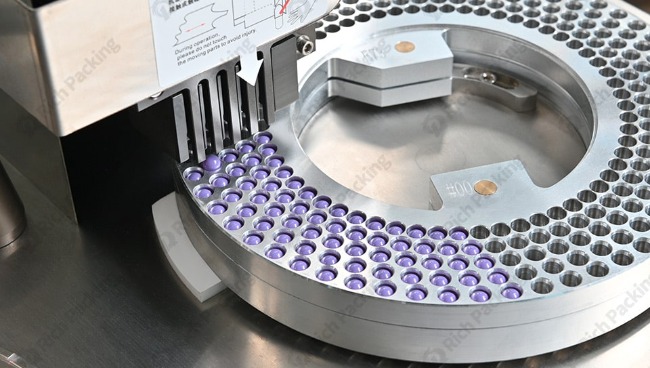

Máquinas de llenado de cápsulas semiautomáticas

Ofrecen un enfoque equilibrado entre el control manual y la precisión automatizada. Estas máquinas suelen operar a velocidades de 3000 a 25 000 cápsulas por hora, lo que las hace ideales para producciones pequeñas y medianas. El enfoque semiautomatizado ofrece varias ventajas:

-

Consistencia de dosis mejorada

En comparación con los métodos totalmente manuales, las máquinas semiautomáticas reducen las variaciones de dosis mediante la implementación de sistemas de dosificación mecánicos con parámetros ajustables. La mayoría de los sistemas semiautomáticos modernos logran un coeficiente de variación inferior al 3 % para la uniformidad del peso, significativamente mejor que el 5-8 % que se observa habitualmente con los métodos manuales.

-

-

-

-

Dependencia reducida del operador

Aunque aún requieren supervisión humana, estas máquinas eliminan muchos aspectos variables del llenado manual. El mecanismo de dosificación mecánica garantiza una presión de apisonamiento y un volumen de llenado constantes, independientemente de la fatiga del operador o las variaciones técnicas.

-

Precisión rentable

Con costos de inversión que suelen oscilar entre $15,000 y $50,000, los equipos semiautomáticos ofrecen mejoras sustanciales de calidad sin la inversión de capital que suponen los sistemas totalmente automatizados. Para pequeños fabricantes o aplicaciones de I+D, esto representa un equilibrio óptimo entre costo y precisión.

-

-

-

-

Producción flexible

Estas máquinas permiten cambios de fórmula con un tiempo de inactividad mínimo, requiriendo generalmente solo de 15 a 30 minutos para el cambio de producto. Esta flexibilidad las hace especialmente valiosas para fabricantes por contrato que gestionan diversas carteras de productos.

Ventajas de la máquina llenadora automática de cápsulas

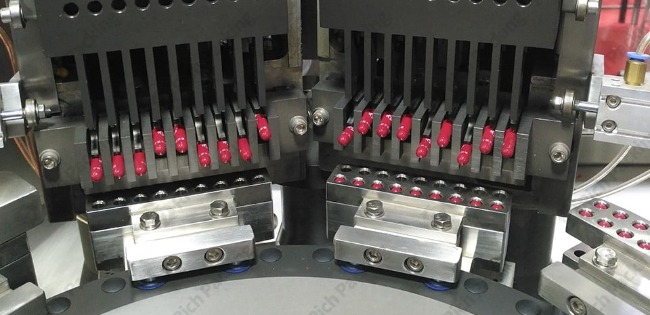

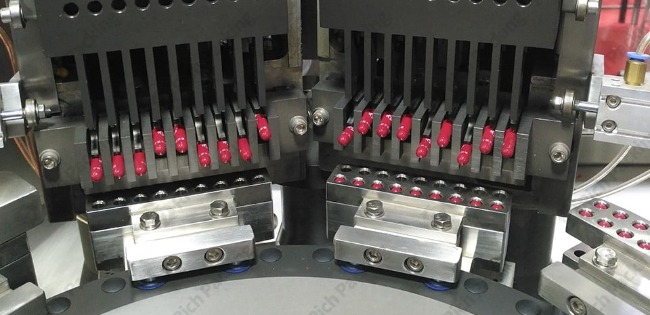

Máquinas de llenado de cápsulas totalmente automáticas

Representan la cumbre de la eficiencia de producción y la precisión de dosificación. Con velocidades de entre 30.000 y más de 200.000 cápsulas por hora, estos sofisticados sistemas integran múltiples mecanismos de control de calidad:

-

Precisión de dosificación superior

Las máquinas automáticas avanzadas emplean sistemas de control de peso que monitorean continuamente el peso de llenado y ajustan automáticamente los parámetros de dosificación para mantener las especificaciones objetivo. Esta capacidad de corrección dinámica reduce la variación de peso a un coeficiente de variación inferior al 1,5%, lo que garantiza una uniformidad de dosificación excepcional.

-

-

-

-

Detección integral de errores

Los sistemas de visión integrados inspeccionan cada cápsula para detectar defectos, como grietas, cierres defectuosos y problemas dimensionales. Estos sistemas pueden detectar y rechazar anomalías con una precisión del 99,9 %, evitando que las unidades defectuosas lleguen a los consumidores.

-

Contaminación cruzada minimizada

Las máquinas automáticas modernas cuentan con sistemas cerrados con tecnologías de contención específicas que minimizan la exposición del producto. Los sistemas de limpieza automática con recetas de ciclos validadas garantizan la eliminación completa del material residual entre lotes, lo que reduce el riesgo de contaminación cruzada hasta en un 98 % en comparación con los procedimientos de limpieza manual.

-

Capacidades de integración de datos

Las máquinas de llenado automático actuales se conectan con los sistemas de ejecución de fabricación para proporcionar datos de producción en tiempo real. Esta conectividad permite la verificación continua del proceso y establece registros de auditoría transparentes para el cumplimiento normativo, reduciendo los errores de documentación en aproximadamente un 85 % en comparación con los sistemas en papel.

Implementación de estrategias de mitigación de riesgos

Enfoques de validación de procesos

Una gestión eficaz de riesgos comienza con una validación integral del proceso. En lugar de basarse únicamente en las pruebas del producto final, los procesos validados garantizan una calidad constante durante todo el ciclo de fabricación. Un protocolo de validación sólido suele incluir:

-

Calificación de instalación (IQ)

Verificación de que el equipo esté instalado correctamente según las especificaciones del fabricante. Esto incluye las conexiones de servicios públicos, las condiciones ambientales y las características de seguridad.

-

Calificación Operacional (OQ)

Demostración del funcionamiento del equipo según lo previsto en todo su rango operativo. Esta prueba somete al equipo a pruebas con parámetros mínimos, máximos y objetivo para garantizar un rendimiento constante.

-

Calificación de desempeño (PQ)

Validación del rendimiento constante del equipo en condiciones reales de producción. Esto suele implicar múltiples ciclos de producción con análisis estadístico de los resultados.

-

Validación de limpieza

Verificación de que los procedimientos de limpieza eliminen eficazmente todos los materiales residuales entre lotes. Esto previene la contaminación cruzada y garantiza la pureza del producto.

Implementación del control estadístico de procesos

La implementación del Control Estadístico de Procesos (CEP) proporciona una alerta temprana sobre desviaciones del proceso antes de que se excedan las especificaciones. Al monitorear parámetros críticos en tiempo real, los fabricantes pueden realizar ajustes de forma proactiva en lugar de reactiva. Una implementación eficaz del CEP incluye:

-

Identificación de parámetros críticos

Determinar qué variables del proceso impactan más significativamente la calidad del producto. Para el llenado de cápsulas, estas suelen incluir el peso de llenado, la fuerza de cierre de la cápsula y las condiciones ambientales.

-

Establecimiento de un gráfico de control

: Establecer límites de control basados en estudios de capacidad del proceso, en lugar de solo límites de especificación. Este enfoque identifica la desviación del proceso antes de que se produzcan resultados fuera de especificación.

-

Planes de muestreo regulares

Implementar la frecuencia y el tamaño de muestra adecuados según el volumen de producción y la evaluación de riesgos. Los productos de mayor riesgo requieren un monitoreo más frecuente.

-

Protocolos de análisis de datos

Establecer procedimientos claros para revisar los gráficos de control y responder a las tendencias. La intervención temprana al acercarse a los límites de alerta previene desviaciones que exceden los límites de acción.

Capacitación y procedimientos operativos estándar

Los factores humanos siguen siendo cruciales incluso en entornos altamente automatizados. Los programas de capacitación integrales y los procedimientos operativos estándar (POE) detallados garantizan la ejecución consistente de los procesos:

-

Entrenamiento específico del equipo

Los operadores deben comprender no solo cómo operar el equipo, sino también los principios de su funcionamiento. Este conocimiento facilita la resolución de problemas y los ajustes del proceso.

-

Entrenamiento de reconocimiento de errores

: Enseñar a los operadores a identificar señales tempranas de desviación del proceso antes de que la calidad se vea afectada. Esta supervisión humana complementa los sistemas automatizados.

-

Prácticas de documentación

La implementación de POE claros y concisos con ayudas visuales reduce los errores de interpretación. Los sistemas electrónicos con secuencias forzadas pueden garantizar aún más el cumplimiento de los procedimientos.

-

Capacitación de actualización regular

El deterioro del conocimiento ocurre naturalmente con el tiempo. La capacitación programada, especialmente después de cambios en los procedimientos, mantiene la excelencia operativa.

Análisis comparativo: llenado manual vs. semiautomático vs. automático

Comparación de métricas de rendimiento