Cuando se obtiene una fuente máquinas de envasado farmacéutico Especialmente en China, muchos proveedores afirman que sus máquinas cumplen con las normas GMP y cGMP. Pero ¿realmente cumplen con las normas GMP y cGMP? ¿Y qué significa exactamente GMP? ¿Cómo podemos identificarlas al seleccionar las máquinas de envasado?

Cuando hablamos de GMP (Buenas Prácticas de Manufactura), en realidad se trata de confianza.

Cada tableta, cápsula o frasco de medicamento que ve en el estante lleva consigo una promesa: es seguro, consistente y cumple exactamente con lo que indica la etiqueta. Las Buenas Prácticas de Manufactura (BPM) hacen realidad esta promesa.

Pero esta promesa tuvo un costo.

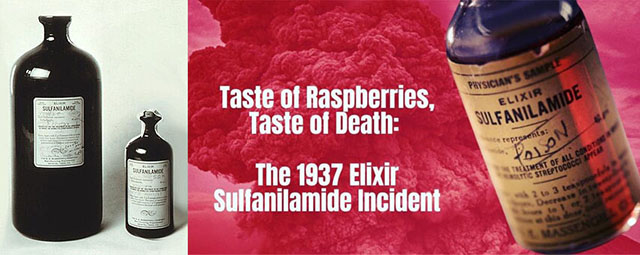

En 1937, un nuevo “elixir” apareció en Estados Unidos.

Era una versión líquida dulce de sulfanilamida, fácil de tragar, especialmente para niños. Los padres confiaban en ella, los médicos la recetaban y las farmacias la vendían en todo el país.

Pero en cuestión de semanas, la tragedia golpeó. Los pacientes, muchos de ellos niños, comenzaron a morir. ¿El culpable? El fabricante había usado dietilenglicol —un disolvente tóxico que también se encuentra en el anticongelante— como base del medicamento. No se realizaron pruebas de seguridad previas. El resultado: 107 vidas perdidas en cuestión de meses.

Este desastre conmocionó a la nación. Quedó dolorosamente claro que probar el producto final no era suficiente: todo el proceso de elaboración del medicamento requería un control estricto.

En respuesta, el gobierno estadounidense aprobó la Ley Federal de Alimentos, Medicamentos y Cosméticos de 1938, que otorgó a la FDA la autoridad para supervisar la seguridad de los medicamentos. Unas décadas más tarde, tras otras tragedias como el desastre de la talidomida en Europa, Estados Unidos introdujo las Enmiendas Kefauver-Harris de 1962, que exigían legalmente que la producción farmacéutica siguiera las Buenas Prácticas de Fabricación (BPF).

A partir de entonces, las BPM dejaron de ser sólo una directriz para convertirse en el lenguaje global de la calidad, adoptado gradualmente por Europa, Japón, China y reconocido por los estándares de la OMS.

En China, la Administración Nacional de Productos Médicos (NMPA) aplica inspecciones de buenas prácticas de fabricación actuales (cGMP) a los equipos de envasado farmacéutico y sanitario. El objetivo es garantizar que la maquinaria utilizada en la producción de medicamentos cumpla con los estándares internacionales de calidad y seguridad.

Inspecciones de rutina: Evaluaciones planificadas realizadas periódicamente para confirmar el cumplimiento continuo.

Inspecciones de “vuelo” sin previo aviso: Auditorías sorpresa sin previo aviso, diseñadas para descubrir riesgos ocultos y probar el nivel real de cumplimiento del fabricante.

Salas limpias y control de la contaminación: Si el diseño del equipo previene la contaminación cruzada y facilita la integración en salas blancas. Por ejemplo, si el sistema de accionamiento, normalmente con aceite lubricante, se construye por separado de la parte de salida.

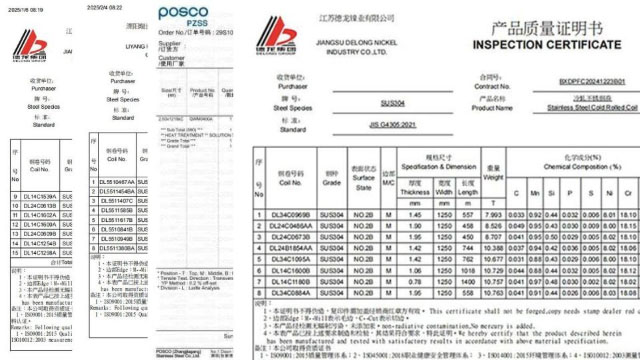

Material y estructura: Verificación de que las piezas de contacto utilicen materiales compatibles (por ejemplo, acero inoxidable 316L), sellado adecuado y estructuras resistentes a la corrosión. Si la fábrica utiliza acero inoxidable común o incluso metal pintado en las piezas de contacto, la oxidación y la contaminación serían inevitables, por lo que no se cumpliría con las cGMP.

Sistema de Gestión de Calidad: Existencia de POE, documentos de validación, registros de lotes y procedimientos adecuados de control de cambios.

Integridad del embalaje: Las máquinas deben garantizar que las tabletas, cápsulas o líquidos se sellen sin fugas. Especialmente para las cápsulas de llenado de líquidos, es recomendable encontrar una con su propia fórmula de sellado.

Automatización y trazabilidad: Cada vez más, los inspectores también verifican la automatización, los registros electrónicos y las características de trazabilidad que se alinean con las cGMP modernas.

Las inspecciones regulatorias en China, tanto rutinarias como imprevistas, nos brindan una idea clara del rigor con el que se aplican las cGMP. Sin embargo, como comprador, no siempre puede esperar un informe oficial. Al fin y al cabo, una vez que la máquina llega a su fábrica, la responsabilidad del cumplimiento y la seguridad del producto recae en usted.

Por eso, además de confiar en las inspecciones gubernamentales, es igualmente importante elaborar su propia lista de verificación al evaluar a los proveedores de equipos. Desde la elección de materiales y la técnica de fabricación, hasta el diseño estructural de la máquina y las certificaciones y la trayectoria del proveedor, estos son indicadores prácticos que le ayudan a determinar si un fabricante cumple realmente con las normas cGMP antes de comprometerse a una compra.

En las siguientes secciones, ilustraré cómo seleccionar equipos que cumplan con las cGMP tomando como ejemplo cinco categorías principales de máquinas de envasado farmacéutico. Si busca orientación en este aspecto, la siguiente sección es ideal para usted.

A máquina prensadora de tabletas Se utiliza para comprimir polvos en tabletas sólidas de tamaño y peso uniformes. Desempeña un papel fundamental en la fabricación de productos farmacéuticos, nutracéuticos y alimentarios, garantizando una producción de tabletas precisa y de alta calidad. Garantizar que el equipo cumpla con las normas cGMP es crucial para producir productos farmacéuticos seguros para el consumo, eficaces y libres de contaminación. Al evaluar una prensa de tabletas, es fundamental considerar más allá de sus capacidades mecánicas. Una prensa de tabletas que cumpla con las cGMP debe cumplir con estrictos requisitos de selección de materiales, estándares de higiene, facilidad de limpieza y consistencia operativa.

|

Control |

Por qué es importante |

Buenas prácticas |

|

Piezas de contacto |

Debe ser de acero inoxidable 316L; evita la corrosión/contaminación |

Verifique que todas las piezas en contacto con el producto utilicen acero inoxidable 316L; solicite certificados. |

|

Resistencia a la corrosión |

Esencial para productos ácidos (por ejemplo, vitamina C) |

Asegúrese de que sea de grado 316L o superior con bajo contenido de carbono |

|

Torreta |

Alta resistencia para mayor durabilidad e higiene. |

Utilice acero inoxidable 2Cr13, dureza ≥ HRC53 |

|

Estructuras superiores/inferiores |

Proporciona estabilidad y larga vida útil. |

Se recomienda hierro fundido QT600 mezclado con estaño |

|

Rodillos de prensa |

Necesita dureza y protección contra el polvo. |

Acero para herramientas de aleación con tratamiento de sellado |

|

Prueba de proveedor |

Evite afirmaciones falsas |

Solicitar certificados oficiales de material |

Es fundamental asegurarse de que todas las piezas de contacto, incluidas las tolvas y (no olvidemos) las matrices, estén fabricadas en acero inoxidable 316L. Atención, no solo 316, sino 316L. La "L" significa "bajo en carbono", con un contenido máximo de carbono del 0,03 %. Este menor contenido de carbono mejora su resistencia a la corrosión y reduce el riesgo de precipitación de carburo, lo que lo hace ideal para soldadura y aplicaciones que requieren alta durabilidad y resistencia a la corrosión.

Por ejemplo, los ingredientes altamente ácidos, como las tabletas de vitamina C, requieren el uso de materiales con alta resistencia a la corrosión, como el acero inoxidable 316L, durante su proceso de producción. De lo contrario, reaccionarán con metales comunes como el acero inoxidable 304 o el acero al carbono, lo que provocará corrosión del metal o la contaminación de los ingredientes activos de las tabletas, lo que puede afectar la calidad y la estabilidad del producto farmacéutico.

Las prensas de tabletas de Packing están fabricadas en acero inoxidable 316L o incluso materiales con piezas de contacto de mayor calidad. La torreta está fabricada en acero inoxidable 2Cr13 de alta resistencia, con estructuras superior e inferior de QT600 con mezcla de estaño, y la dureza superficial supera HRC53, lo que garantiza altos estándares de higiene. Los rodillos de presión están fabricados en acero aleado para herramientas, con una dureza superior a la de los moldes. Además, los rodillos de presión están sellados para evitar la entrada de polvo, lo que garantiza su resistencia al desgaste incluso después de un uso prolongado, evitando interrupciones durante la temporada alta.

Si la fábrica te miente, pídeles los certificados de materiales. Créeme, los vendedores confiables estarán encantados de proporcionártelos.

|

Aspecto |

Por qué es importante |

Qué comprobar/Buenas prácticas |

|

Soldadura |

Las soldaduras deficientes reducen la durabilidad y crean puntos de contaminación |

Soldaduras lisas y uniformes, solicitar certificados de soldadura |

|

Pulido |

Las superficies rugosas provocan residuos y crecimiento microbiano. |

Pulido de espejo (Ra ≤ 0,8 μm); solicitar informes de pulido |

|

Diseño |

Las esquinas ocultas atrapan el polvo y complican la limpieza. |

Estructura modular, de rápido desmontaje y fácil limpieza. |

|

Caza de focas |

Previene fugas de polvo y contaminación ambiental. |

Cámara cerrada, sellos a prueba de aceite y polvo |

|

Control de la contaminación |

La contaminación cruzada y la entrada de aceite amenazan la pureza del producto |

Canales de flujo independientes; lubricación en posición inferior; lubricación automática |

|

Seguridad |

Protege a los operadores y garantiza un funcionamiento confiable |

Puertas de seguridad, parada de emergencia, control de presión y peso. |

La calidad de la soldadura es crucial para la durabilidad y funcionalidad de la prensa de tabletas. Los puntos de soldadura deben ser lisos y uniformes, sin rebabas ni esquinas muertas. Un fabricante confiable debe poder certificar el proceso de soldadura para garantizar que todas las soldaduras cumplan con los estándares de la industria y resistan el uso prolongado en la producción.

Todas las máquinas Rich Packing normalmente cuentan con pulido electrónico infinito, creando superficies de contacto suaves como un espejo que evitan la adhesión del polvo y facilitan la limpieza, en perfecta sintonía con los estándares cGMP.

♦ Tratamiento de pulido

Las superficies en contacto con el polvo deben someterse a un pulido espejo (Ra ≤ 0,8 μm) para evitar la acumulación de residuos y el crecimiento microbiano. Este acabado de alta calidad garantiza que el polvo no se adhiera a la superficie, lo que reduce el riesgo de contaminación y facilita la limpieza. Los fabricantes de confianza emiten informes de pulido para confirmar que el tratamiento cumple con las especificaciones requeridas.

Los fabricantes confiables siempre proporcionarán documentación de sus técnicas de soldadura, pulido y sellado, garantizando que cada componente esté construido para funcionar bajo los más altos estándares de limpieza y eficiencia.

♦ Diseño modular y fácil de limpiar

Una prensa de comprimidos que cumpla con las normas cGMP debe adoptar una estructura modular que permita un desmontaje rápido y una limpieza sencilla. El diseño elimina las esquinas ocultas y garantiza que no haya puntos muertos donde se acumule el polvo, lo que reduce el riesgo de contaminación secundaria. Esto no solo simplifica el mantenimiento diario, sino que también garantiza la eficiencia operativa a largo plazo.

♦ Rendimiento de sellado

Tanto la torreta como la sección de alimentación están diseñadas con un excelente sellado, lo que evita fugas de polvo durante la producción a alta velocidad. La cámara de compresión de tabletas está completamente sellada con vidrio orgánico transparente, lo que aísla el producto del ambiente exterior y permite a los operadores monitorear el proceso en tiempo real. Además, la máquina está equipada con sellos especiales a prueba de aceite y polvo para proteger aún más el entorno de trabajo y el producto.

♦ Prevención de la contaminación cruzada

Los canales internos de flujo de material están diseñados para garantizar la completa independencia de cada estación de trabajo, evitando la contaminación cruzada entre los diferentes procesos. El sistema de lubricación está ubicado en la parte inferior de la máquina, lo que evita que el lubricante entre en la cavidad del molde y contamine las tabletas. Además, el sistema está equipado con una unidad automática de lubricación sólido-líquido, que suministra aceite en momentos fijos y en cantidades precisas. Esto evita que el exceso de lubricante se filtre a los moldes y garantiza que las tabletas se mantengan puras y sin contaminación.

♦ Protección de seguridad

La seguridad es un requisito fundamental para el cumplimiento de las cGMP. Por lo tanto, el equipo está equipado con puertas de seguridad, dispositivos de parada de emergencia y sistemas automáticos de monitorización de la presión de compresión y el peso de los comprimidos. Estas características no solo protegen al operador, sino también a la máquina, garantizando un rendimiento fiable y constante durante toda la producción.

Para una máquina llenadora de cápsulas, la elección de materiales es bastante similar a la de una prensa de comprimidos. Todas las piezas en contacto con el producto, como el disco dosificador, las varillas de llenado, los orificios del molde y la tolva de cápsulas, deben estar fabricadas con acero inoxidable 316L u otros materiales de grado farmacéutico. Siempre se debe proporcionar un certificado del material que acredite su resistencia a la corrosión, su no toxicidad y su facilidad de limpieza.

En nuestras máquinas de llenado de cápsulas, todas las piezas de contacto están fabricadas en acero inoxidable 316, mientras que la unidad de rechazo está construida con aluminio de grado aeroespacial serie 7000 para mayor resistencia y precisión. Dado que los orificios de los moldes de cápsulas requieren una precisión extremadamente alta, el uso de materiales de baja calidad puede provocar fácilmente desgaste, deformación y una dosificación inconsistente. Bajo fricción a alta velocidad, si la dureza es insuficiente, pueden producirse virutas de metal, lo que causa una contaminación grave de las cápsulas terminadas.

Dependiendo de las características del material, algunos componentes también pueden mejorarse con recubrimientos de teflón. Esto ayuda a prevenir problemas de adherencia, bloqueo de la matriz y absorción de humedad, garantizando un funcionamiento más fluido y un mayor rendimiento.

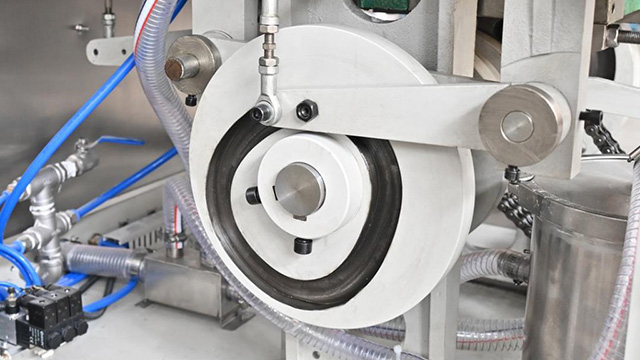

♦ Leva de ranura

El sistema de leva es el corazón de cualquier máquina llenadora de cápsulas, ya que controla la separación, la dosificación y el bloqueo de las cápsulas con precisión. Su estabilidad y precisión inciden directamente en la eficiencia de la producción, la fiabilidad y la calidad del producto. Entre los diferentes diseños, la leva de ranura interna ofrece un movimiento más suave, menos ruido y mayor protección contra la contaminación, lo que la hace ideal para aplicaciones farmacéuticas.

Nuestra máquina está equipada con una leva de ranura interna fabricada mediante tecnología CNC de conformado de una sola pieza. Este diseño sin costuras elimina juntas y huecos, garantizando alta precisión, durabilidad y fácil limpieza. Al evitar la acumulación de polvo y las fugas de lubricante, no solo prolonga la vida útil de la máquina, sino que también garantiza el pleno cumplimiento de las normas internacionales cGMP.

♦ Mecanizado de precisión

La precisión es la base del cumplimiento de las cGMP en el llenado de cápsulas. Piezas clave como el disco dosificador y las varillas de compresión deben someterse a un mecanizado de alta precisión para garantizar un llenado uniforme del polvo. Las cGMP también exigen una documentación rigurosa de la validación de las variaciones de peso, lo que garantiza que cada cápsula cumpla con la precisión de dosificación. Nuestras máquinas de llenado de cápsulas incorporan un cabezal de indexación óptica Zeiss alemán de 3 segundos, con el eje de indexación terminado en un solo proceso de mecanizado. Este diseño avanzado ofrece una precisión de llenado con un margen de error de ≤3%, estableciendo un nuevo estándar en precisión.

♦ Pulido de superficies

Todas las piezas en contacto con el producto deben pulirse con una rugosidad superficial de Ra ≤ 0,8 μm. Esto evita la acumulación de residuos de polvo, reduce el crecimiento microbiano y cumple plenamente con los requisitos de validación de limpieza. Al igual que nuestra prensa de comprimidos, los componentes de nuestra máquina llenadora de cápsulas, como las varillas de llenado, los orificios superior e inferior del molde y los discos dosificadores, también se someten a un tratamiento de pulido electrónico continuo, lo que mejora significativamente el flujo de polvo entre las estaciones de trabajo. Esto soluciona eficazmente problemas comunes como la adherencia, el bloqueo del troquel, el apelmazamiento y la absorción de humedad durante la producción.

♦ Precisión concéntrica

La precisión concéntrica es un requisito clave en la fabricación de las máquinas de llenado de cápsulas. Solo con una alineación perfecta entre el cuerpo y la tapa de la cápsula se puede lograr una separación estable, una dosificación precisa y un cierre fiable. El mecanizado de alta precisión de la torreta, el sistema de indexación y la leva garantiza un funcionamiento suave a altas velocidades, reduce las tasas de rechazo y cumple con las estrictas normas cGMP.

♦ Aislamiento de lubricación

El aislamiento de la lubricación es un principio clave según las cGMP. El aceite lubricante nunca debe entrar en contacto con el polvo ni con las cubiertas de las cápsulas. Por ello, componentes como cojinetes y levas se diseñan con sistemas sellados o tecnología sin aceite (cojinetes autolubricantes), lo que elimina por completo el riesgo de contaminación cruzada.

♦ Control de polvo y eliminación de polvo

El llenado de cápsulas genera inevitablemente polvo durante la operación, y sin un control adecuado, esto puede provocar la contaminación tanto del producto como del entorno de producción. Por lo tanto, un diseño que cumpla con las cGMP debe estar equipado con un sistema de extracción de polvo por vacío y una unidad de recuperación de polvo. Estas características garantizan la limpieza del espacio de trabajo, a la vez que permiten la recolección y reutilización eficiente del exceso de polvo, maximizando el rendimiento y protegiendo la integridad de las cápsulas terminadas.

Nuestro exclusivo soplado de aire positivo mantiene el polvo alejado de los cojinetes, lo que garantiza un rendimiento limpio, estable y duradero: tecnología que solo encontrará con nosotros.

♦ Rendimiento de sellado

El diseño del sellado es vital tanto para la estabilidad del equipo como para el cumplimiento de las buenas prácticas de fabricación actuales.

Máquina llenadora de cápsulas con patente certificada

La torreta incorpora un exclusivo sistema de doble sellado en los ejes de las chavetas: el caucho de nitrilo NBR impide las fugas de lubricante, mientras que los sellos de silicona SIL importados impiden la entrada de polvo. Esta doble protección elimina los atascos de cápsulas y garantiza un funcionamiento sin problemas a largo plazo.

♦ Facilidad de limpieza

Para cumplir con los requisitos de validación de limpieza, la estructura de la encapsuladora debe ser modular y fácil de desmontar. Los componentes se pueden desmontar rápidamente, lo que permite una limpieza exhaustiva entre lotes. Nuestras máquinas cuentan con una plataforma baja, lo que permite un acceso fácil a cualquier lugar sin dejar rincones sin acceso.

♦ Detección y rechazo automático

Las cGMP también priorizan la trazabilidad de los datos de producción. Por eso, nuestras máquinas están equipadas con sistemas automáticos de detección y rechazo que identifican cápsulas defectuosas, incluyendo cápsulas vacías y pesos incorrectos. Estas cápsulas defectuosas se rechazan y registran automáticamente, proporcionando un registro completo de datos para cada lote. Esto garantiza la trazabilidad total y el cumplimiento de los requisitos de integridad de datos de las cGMP, brindando a los fabricantes confianza tanto en la calidad del producto como en el cumplimiento normativo.

Actualmente, los tipos más comunes en el mercado son las blísteres de placa plana y de rodillos, pero en cuanto al cumplimiento de las cGMP, los puntos a considerar son prácticamente los mismos. Se omiten los requisitos de material, ya que son similares a los de las otras máquinas mencionadas anteriormente.

♦ Calentamiento y sellado de precisión

Un factor clave es la precisión y consistencia del proceso de calentamiento y sellado, ya que esto afecta directamente la calidad del blíster y el riesgo de contaminación. Las máquinas convencionales suelen basarse en un calentamiento de una sola zona con un control limitado, lo que provoca un ablandamiento desigual de la película, la adherencia del material o un sellado inestable.

Aplicamos un sistema de calentamiento lineal multizona PID con placas calefactoras recubiertas de teflón. Esto logra una distribución uniforme del calor, evita la adherencia, mejora la eficiencia energética y prolonga la vida útil de las placas calefactoras a más de 8 años. Garantiza sellos consistentemente resistentes y reproducibles, según lo exigen las cGMP.

♦ Proceso de conformado de alta resistencia

Las cGMP también exigen que los procesos de conformado sean sólidos y consistentes, lo que garantiza que las cavidades sean uniformes y protejan el producto. Muchos máquinas blíster dependen de estructuras de conformado de un solo eje, lo que puede generar una distribución desigual de la presión y cavidades menos definidas, especialmente a velocidades más altas.

Nuestro diseño incorpora una prensa de conformado de doble eje y doble leva con una presión de hasta 11 toneladas (110 kN). Esto garantiza que las cavidades del blíster tengan una forma uniforme, sean estables a alta velocidad y muy duraderas, protegiendo plenamente la integridad del producto y cumpliendo con el énfasis de las cGMP en la consistencia y la calidad.

♦ Tecnología de superficies y cojinetes

Es igualmente importante examinar cómo la máquina previene la contaminación secundaria por lubricantes o desgaste durante el funcionamiento. Los rodillos de termosellado tradicionales suelen requerir lubricación regular. Con el tiempo, esto puede provocar fugas de aceite y causar contaminación secundaria.

Nuestra máquina utiliza rodamientos sellados de alta temperatura que no requieren mantenimiento de por vida. Esto elimina la necesidad de lubricación, evita riesgos de contaminación y garantiza un funcionamiento higiénico a largo plazo conforme a las cGMP.

♦ Control y validación de procesos

Las cGMP exigen que todos los pasos de fabricación sean controlados, reproducibles y verificables. En diseños más antiguos, el conformado, el sellado y el punzonado están vinculados mecánicamente, lo que dificulta la sincronización precisa y limita la reproducibilidad.

Cada proceso de nuestra máquina (calentamiento, conformado, sellado y punzonado) está servoaccionado y controlado digitalmente. Esto garantiza precisión, reproducibilidad y trazabilidad completa de los datos, cumpliendo con los requisitos de las cGMP para procesos validados y verificables.

|

Aspecto |

Por qué es importante |

Qué comprobar/Buenas prácticas |

|

Diseño modular y cerrado |

Previene la contaminación cruzada y protege a los operadores |

Módulos separados por zonas con cubiertas transparentes para formar, sellar, perforar y alimentar. |

|

Limpieza y cambio rápidos |

Reduce el tiempo de inactividad y admite la validación de la limpieza. |

Ranuras de molde tipo cajón; plataformas de conexión rápida; desmontaje sin herramientas |

|

Control de polvo y contaminación |

Garantiza la limpieza del producto y del entorno. |

Sistema de eliminación de polvo dedicado; desempolvamiento/antiestático multietapa opcional; cojinetes sellados (no necesita lubricación) |

|

Monitoreo y rechazo integrados |

Garantiza la calidad del producto y la trazabilidad de los datos. |

Detección automática de defectos (tabletas faltantes, piezas rotas, variaciones); sistema de rechazo; monitoreo de parámetros en tiempo real |

♦ Diseño modular y cerrado

Para comprobar el cumplimiento de las cGMP, compruebe si la máquina cuenta con zonas modulares y cerradas que eviten la contaminación cruzada. Las blísteres convencionales suelen integrar varias estaciones con divisiones limitadas, lo que dificulta la limpieza y aumenta el riesgo de contaminación cruzada. Las protecciones de seguridad para los operarios a veces son mínimas, dejando expuestas las piezas móviles.

Nuestras máquinas adoptan un diseño modular con zonas separadas, con cubiertas protectoras transparentes para las áreas de formado, sellado, punzonado y alimentación. Estas cubiertas no solo proporcionan visibilidad completa para supervisar la producción, sino que también protegen a los operadores del contacto accidental con piezas móviles, lo que reduce considerablemente el riesgo de lesiones. Al mismo tiempo, las zonas cerradas garantizan un aislamiento estricto, de conformidad con las normas cGMP para salas blancas.

♦ Limpieza y cambio rápidos

Otro criterio de las cGMP es la facilidad con la que se pueden desmontar los moldes y las piezas para su limpieza y validación. Los modelos más antiguos suelen requerir herramientas y un tiempo de inactividad prolongado para reemplazar los moldes o cambiar el material de embalaje, lo que reduce la eficiencia de la limpieza.

Utilizamos ranuras de molde tipo cajón y plataformas de PVC de conexión rápida, lo que permite reemplazar completamente el molde o cambiar el material en minutos. Este diseño de desmontaje rápido y sin herramientas minimiza el tiempo de inactividad y garantiza una validación eficaz de la limpieza lote a lote.

♦ Control de polvo y contaminación

Las cGMP exigen sistemas eficaces para controlar el polvo y prevenir la contaminación durante el envasado. Muchas máquinas dependen de una simple extracción de aire o de cubiertas antipolvo parciales, que no siempre son eficaces en la producción a alta velocidad.

Nuestras blísteres cuentan con un sistema específico de eliminación de polvo, con funciones opcionales de desempolvado multietapa y antiestática. Además, los rodamientos sellados de alta temperatura en los rodillos de sellado térmico eliminan la necesidad de lubricación, lo que previene la contaminación secundaria.

♦ Monitoreo y rechazo integrados

Finalmente, el cumplimiento de las cGMP depende de si el equipo puede detectar defectos y rechazar automáticamente los productos no conformes. Muchas máquinas convencionales carecen de una inspección completa y se basan únicamente en las comprobaciones del operador, lo que aumenta el riesgo de defectos no detectados.

Nuestras máquinas incluyen un sistema integral de monitoreo y rechazo: las cámaras detectan la falta de comprimidos, piezas rotas, variaciones de color o tamaño, y los blísteres defectuosos se rechazan automáticamente. El monitoreo en tiempo real de la temperatura, la presión y el flujo de material garantiza la trazabilidad de los datos, cumpliendo con los requisitos de validación y documentación de las cGMP.

Otro que máquinas contadoras de gomitas , que requieren actualizaciones de teflón o PTFE, los requisitos de material para otras máquinas contadoras son en gran medida los mismos que los de las prensas de tabletas.

Al manipular productos frágiles como gelatina o geles blandos de HPMC, las máquinas Rich Packing integran canales recubiertos de teflón o plásticos de ingeniería de grado alimenticio para reducir la fricción y eliminar la estática.

Dado que las técnicas de fabricación son prácticamente las mismas que las de otras máquinas, nos centraremos directamente en los aspectos de diseño estructural. El diseño estructural de la máquina contadora se ha diseñado cuidadosamente para garantizar la precisión, la fiabilidad y el cumplimiento de las normas cGMP.

♦ Mecanismo de alimentación patentado

El exclusivo sistema de distribución tipo aleta llena las botellas suavemente sin dañar las tabletas o cápsulas, protegiendo la integridad y la apariencia del producto.

♦ Diseño de seguridad y cableado

Las máquinas contadoras de alta calidad como la nuestra están equipadas con una cubierta de motor completamente cerrada con orificios de ventilación, lo que garantiza un funcionamiento seguro y una disipación de calor eficaz. Todos los cables eléctricos y conductos de aire están perfectamente integrados en el chasis de la máquina, con conductos de cableado integrados que mantienen la estructura limpia, organizada y segura. Este diseño no solo mejora la seguridad del operador, sino que también mejora la apariencia general de la máquina, cumpliendo con las normas cGMP.

♦ Separación por vibración de múltiples etapas

El diseño especial de vibración separa eficazmente los productos irregulares, pegajosos o de gran tamaño, lo que garantiza un flujo de material suave y un conteo constante.

♦ Desmontaje modular sin herramientas

Los componentes clave se pueden quitar rápidamente sin herramientas, lo que simplifica la limpieza y el cambio y reduce el riesgo de contaminación cruzada entre lotes.

♦ Sistema de recolección de polvo

Una caja de polvo integrada captura partículas durante el funcionamiento, minimizando la contaminación ambiental y garantizando un área de trabajo limpia que cumple totalmente con los estándares cGMP.

♦ Detección automática

De acuerdo con los requisitos de integridad de datos de las cGMP, las máquinas contadoras modernas deben hacer más que simplemente contar. Las contadoras Rich Packing están equipadas con sistemas automáticos de rechazo para cápsulas vacías, comprimidos rotos o cuerpos extraños. La máquina registra cada detección y rechazo, generando registros de datos de lotes para una trazabilidad completa. Esto garantiza que la calidad del producto no solo sea consistente, sino también auditable para las inspecciones regulatorias.

♦ Monitoreo y rechazo integrados

Para comprobar el cumplimiento de las cGMP, compruebe si la máquina puede detectar y rechazar automáticamente los envases defectuosos. Las máquinas convencionales suelen depender de comprobaciones manuales, lo que significa que la falta de folletos, los productos desalineados o las cajas vacías podrían no detectarse a tiempo.

Nuestras máquinas cuentan con un sistema de detección fotoeléctrica de dos etapas. Desde la inserción del folleto hasta la colocación del producto y el cierre final, cada paso se supervisa. Si no hay caja, la máquina se detiene automáticamente; si no hay folleto, no se carga; si el producto está desalineado, se activa la alarma y se detiene. Esto garantiza una verificación completa y el cumplimiento de los requisitos de validación de las cGMP.

♦ Sistema de formación y empuje de cajas de cartón

Las cGMP también exigen que los procesos de envasado sean estables, seguros y eficientes a alta velocidad. Las máquinas más antiguas pueden utilizar sistemas de apertura de cajas de un solo punto, que son menos estables para cajas de mayor tamaño y pueden causar colisiones o deformaciones.

Utilizamos un sistema de apertura de rueda planetaria doble rotativa con dos unidades de preformado, lo que garantiza un formado estable incluso en cajas de gran tamaño. Además, nuestro sistema de empuje continuo trasero de 22 cabezales no solo mejora el rendimiento, sino que también proporciona una amplia plataforma operativa, lo que facilita y agiliza la operación y el mantenimiento.

♦ Calidad y confiabilidad de los componentes

Otro aspecto a evaluar es si la máquina utiliza componentes duraderos y fiables que garanticen un funcionamiento estable. Muchas máquinas utilizan componentes de origen local o genéricos, lo que puede acortar su vida útil y reducir la fiabilidad en tiradas de producción largas.

Nuestras estuchadoras están equipadas con componentes de reconocimiento internacional para motores, sensores, inversores y sistemas neumáticos. Esto garantiza un rendimiento estable, reduce los tiempos de inactividad inesperados y permite un funcionamiento continuo las 24 horas, cumpliendo con los requisitos de las GMP de fiabilidad y consistencia.

♦ Precisión de plegado y codificación

Las cGMP exigen instrucciones claras y trazables, así como la identificación del producto en cada envase. Algunas estuchadoras carecen de sistemas de plegado de folletos fiables o producen una codificación imprecisa, lo que compromete la trazabilidad. Nuestras máquinas integran un mecanismo de plegado de folletos estable que admite de 1 a 4 pliegues, lo que garantiza una preparación precisa de los folletos de instrucciones. El sistema de codificación de rodillos produce códigos de lote claros y rápidos, con opción de marcado por inyección de tinta o láser para cumplir plenamente con los requisitos de trazabilidad de las cGMP.

♦ Seguridad y protección