En la producción de productos farmacéuticos y sanitarios, la precisión y consistencia del llenado de las cápsulas son aspectos clave del control de calidad. Garantizar que cada cápsula se llene de manera precisa y uniforme no solo es una condición necesaria para cumplir con los requisitos reglamentarios, sino también la base para mejorar la calidad del producto y la satisfacción del cliente. Este artículo explorará soluciones a problemas comunes en el proceso de llenado de cápsulas y proporcionará una introducción detallada a los procesos de producción, mantenimiento de equipos y procedimientos de control de calidad relevantes, con referencias a los estándares y regulaciones de la industria farmacéutica para garantizar la precisión y confiabilidad del contenido. .

I. Proceso de producción de llenado de cápsulas

Flujo del proceso

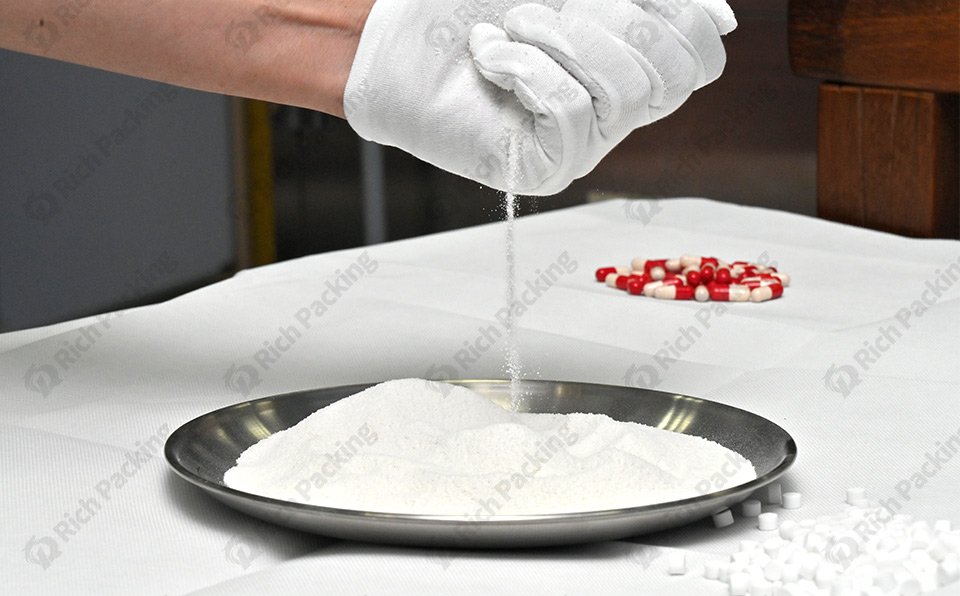

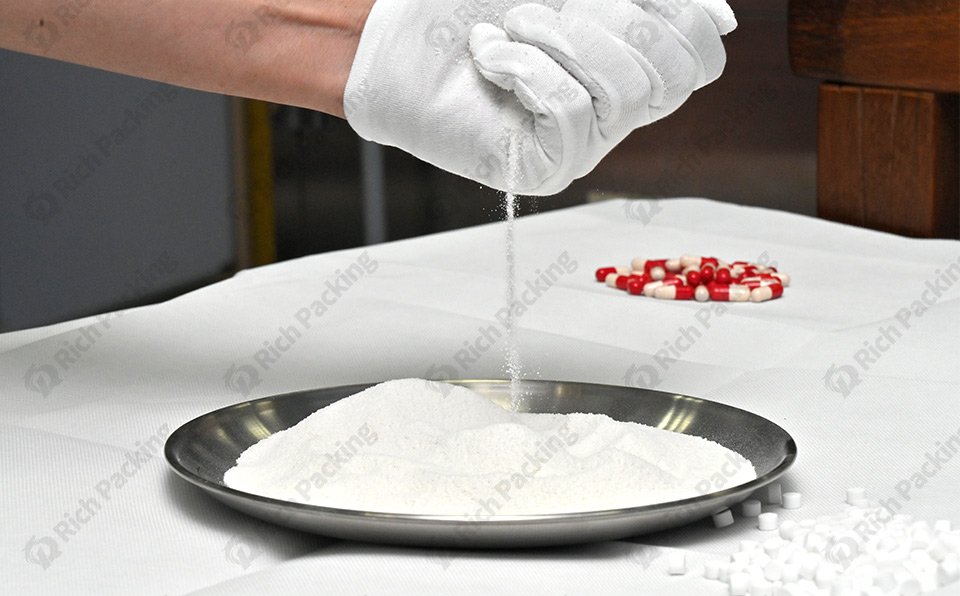

Preparación de la materia prima: Trate previamente el polvo o los gránulos del medicamento, incluidos pasos como secar, triturar y tamizar, para garantizar la fluidez y uniformidad de las materias primas.

Tratamiento de la cubierta de la cápsula: Las cubiertas de las cápsulas generalmente están hechas de gelatina o HPMC y deben someterse a una inspección de calidad para garantizar que estén libres de daños y contaminación.

Proceso de llenado:

-

(1) Disposición de las cápsulas: Organice las cápsulas según la dirección de las partes superior e inferior y luego colóquelas en la bandeja o molde para cápsulas.

-

(2) Separación de la cubierta de la cápsula: Separe las partes superior e inferior de la cubierta de la cápsula a través del mecanismo de separación de la cápsula.

-

(3) Llenado del medicamento: utilice una máquina llenadora para llenar el medicamento en la mitad inferior de la cápsula. La cantidad de llenado se cuantifica según la fórmula y se controla mediante el equipo de llenado, lo que garantiza que la dosis del medicamento sea precisa y uniforme.

-

(4) Sellado de la cápsula: Alinee y selle las partes superior e inferior de la cubierta de la cápsula.

Postoperatorio:

Las cápsulas llenas deben pulirse y tamizarse para eliminar el polvo de la superficie y los productos defectuosos.

Embalaje y almacenamiento:

Todas las cápsulas que pasen la inspección de calidad se empaquetarán de manera estandarizada en un ambiente libre de contaminación y se almacenarán en un almacén con temperatura y humedad bien controladas para mantener su eficacia y calidad.

II. Selección de equipo

En el proceso de llenado de cápsulas, seleccionar el equipo adecuado es clave para garantizar la precisión y consistencia del llenado. Los equipos de alta calidad no sólo mejoran la eficiencia de la producción sino que también reducen los problemas que pueden surgir durante el proceso de producción. La siguiente es una introducción detallada y una recomendación de selección para varios tipos de equipos en el proceso de llenado de cápsulas.

La máquina llenadora de cápsulas es el equipo principal en el proceso de producción de cápsulas y es la principal responsable de llenar con precisión el polvo o los gránulos del fármaco en la cubierta de la cápsula. Según el nivel de automatización, las máquinas llenadoras de cápsulas se pueden dividir en máquinas llenadoras de cápsulas semiautomáticas y completamente automáticas. Los diferentes tipos de máquinas llenadoras de cápsulas tienen sus propias ventajas y escenarios aplicables. La siguiente es una introducción detallada y una recomendación de selección para estos dos tipos de máquinas llenadoras.

1.Máquina llenadora de cápsulas semiautomática

Las máquinas llenadoras de cápsulas semiautomáticas requieren cierta intervención manual durante el proceso de operación, que generalmente incluye los siguientes pasos:

-

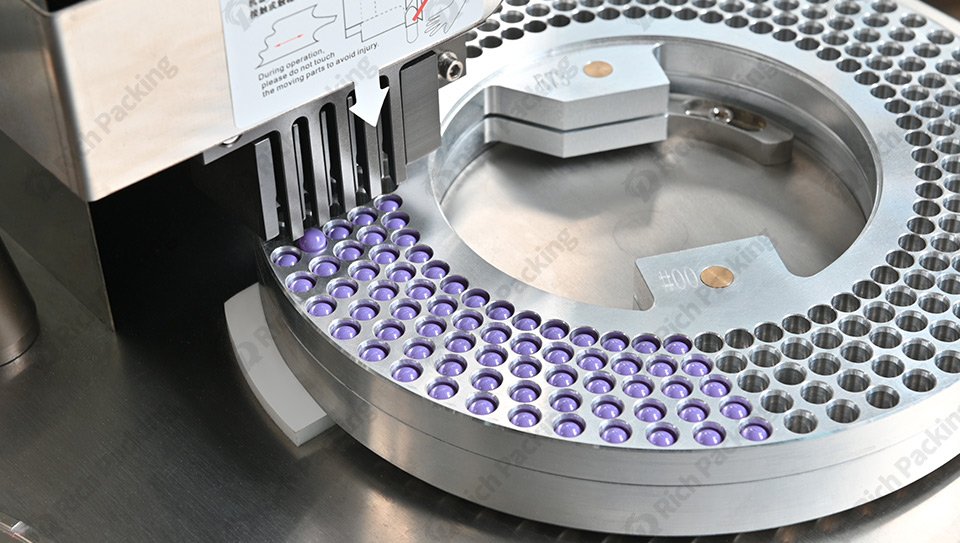

a. Disposición de las cápsulas: Organice automáticamente las cápsulas duras y colóquelas en el molde.

-

b. Separación de la cubierta de la cápsula: el operador gira la bandeja de cápsulas del dispositivo para separar automáticamente las cubiertas superior e inferior.

-

C. Llenado del medicamento: la máquina llena automáticamente el medicamento en la mitad inferior de la cubierta de la cápsula.

-

d. Sellado de la cápsula: el operador coloca manualmente la bandeja de cápsulas llena de medicamento en la estación de sellado de cápsulas, donde la máquina sella automáticamente la mitad superior de la cubierta de la cápsula con la mitad inferior.

Características de la máquina llenadora de cápsulas semiautomática:

-

Alta flexibilidad: Adecuado para lotes pequeños, producción de múltiples variedades, operación flexible y fácil ajuste.

-

Menor costo: el precio del equipo es relativamente bajo, adecuado para pequeñas y medianas empresas o departamentos de I+D.

-

Operación simple: la estructura del equipo es simple y la operación y el mantenimiento son relativamente sencillos.

Escenarios aplicables:

Las máquinas llenadoras de cápsulas semiautomáticas son adecuadas para pequeñas y medianas empresas, producción de lotes pequeños, desarrollo de productos y otros escenarios. Es particularmente adecuado para líneas de producción que requieren cambios frecuentes en las variedades de producción, como organizaciones de fabricación por contrato (CMO) y laboratorios de investigación científica.

2.Máquina llenadora de cápsulas completamente automática

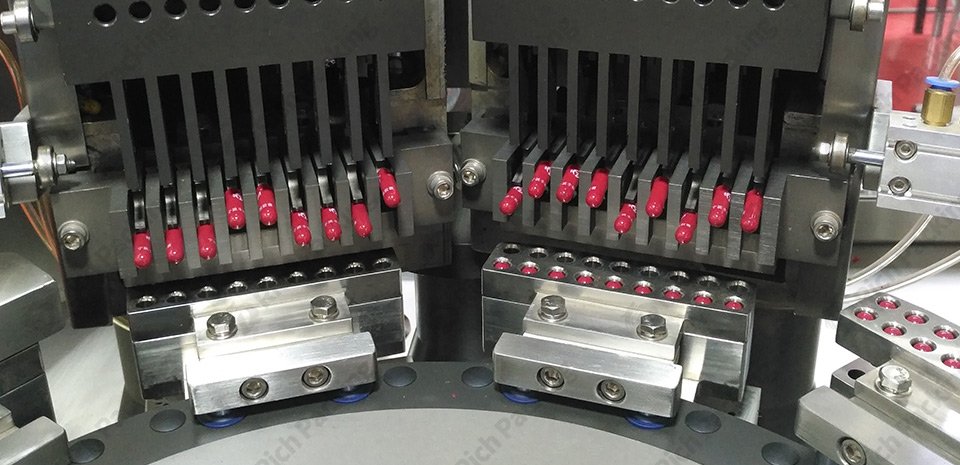

Las máquinas llenadoras de cápsulas completamente automáticas logran una automatización total del proceso de llenado de cápsulas, incluidos los siguientes pasos:

-

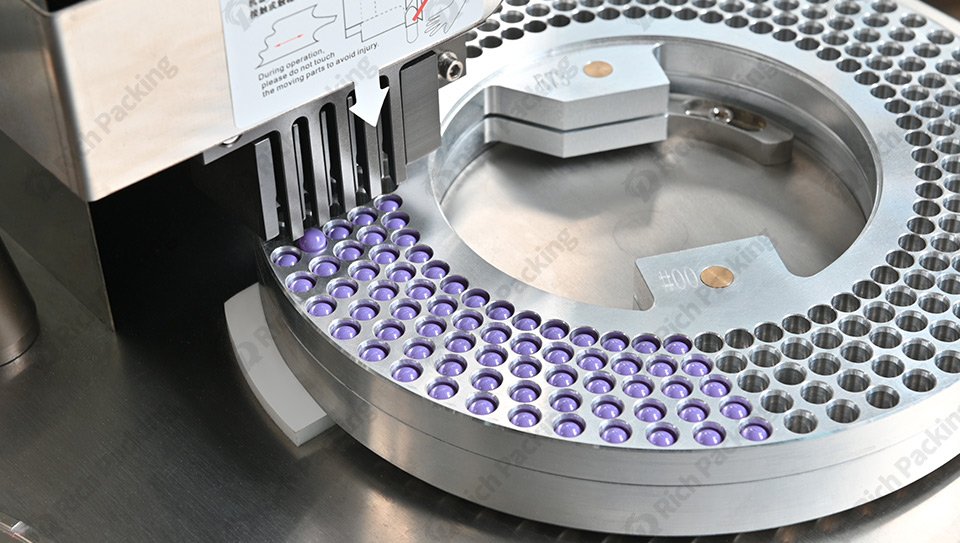

a. Clasificación: El equipo coloca automáticamente las cápsulas en el molde según las posiciones superior e inferior de los cabezales y cuerpos de las cápsulas.

-

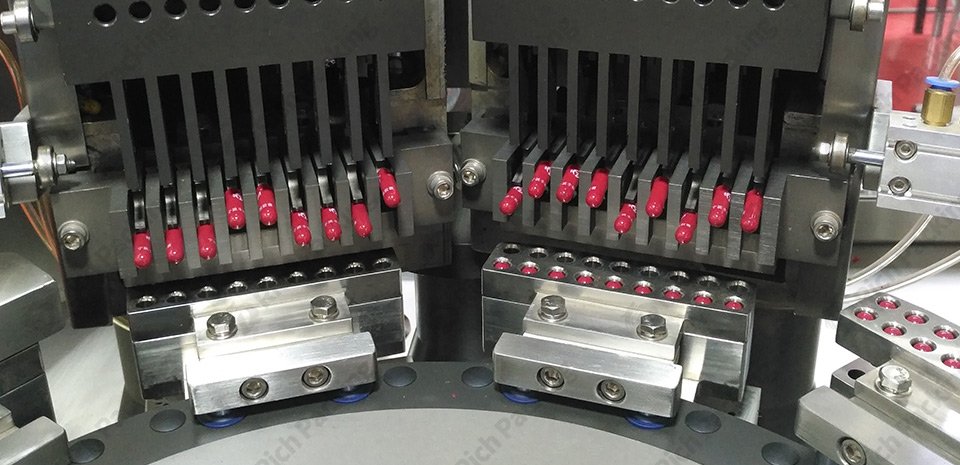

b. Separación de la cubierta de la cápsula: El equipo separa automáticamente las partes superior e inferior de la cubierta de la cápsula a través de la succión de presión negativa al vacío de la máquina de moldeo.

-

C. Llenado de medicamento: el medicamento se llena con precisión en la mitad inferior de la cubierta de la cápsula a través de un disco dosificador de polvo de sistema automatizado.

-

d. Detección de rechazo: Las máquinas llenadoras de cápsulas completamente automáticas tienen una función de rechazo que puede eliminar automáticamente las cubiertas de cápsulas separadas incorrectamente.

-

mi. Sellado de la cápsula: El equipo sella y bloquea automáticamente las partes superior e inferior de la cápsula. F. Pulido e inspección: algunos equipos totalmente automáticos también integran funciones de pulido e inspección de peso para mejorar aún más la eficiencia de la producción y el control de calidad.

Alta eficiencia: la operación completamente automática mejora en gran medida la eficiencia de producción, adecuada para la producción en masa.

Alta precisión: Los sistemas de control avanzados garantizan precisión y consistencia en el llenado, con una dosificación precisa para cada cápsula.

Tecnología de automatización de control inteligente: la tecnología de control inteligente se utiliza para monitorear y ajustar los parámetros de producción en tiempo real, logrando un proceso de producción estable.

Escenarios aplicables:

Las máquinas llenadoras de cápsulas completamente automáticas son adecuadas para grandes empresas farmacéuticas, líneas de producción en masa, entornos de producción altamente automatizados y otros escenarios. Es especialmente adecuado para líneas de producción con altos requisitos de rendimiento y eficiencia, como empresas centradas en la producción comercial a gran escala.

Equipo de pesaje

El equipo de pesaje juega un papel crucial en el control de calidad durante el proceso de producción de cápsulas, asegurando que la cantidad de llenado de cada cápsula cumpla con el estándar predeterminado, asegurando así la consistencia y seguridad de la calidad del producto.

Funciones y características

Monitoreo en tiempo real: Medición en tiempo real del peso de cada cápsula a través de sensores de alta precisión.

Rechazo automático: El equipo rechaza automáticamente las cápsulas con sobrepeso o bajo peso.

Registro y análisis de datos: Registra los datos de peso de cada lote de cápsulas para su posterior análisis y trazabilidad de calidad.

Otros equipos auxiliares: Como pulidoras, cribadoras, etc., para asegurar que la apariencia y calidad de las cápsulas cumplan con los estándares.

(Máquina pulidora de cápsulas)

II I. Problemas comunes y soluciones

Inconsistencia de llenado

Descripción del problema: La cantidad de llenado de las cápsulas es inconsistente, lo que genera errores de dosificación. Este problema puede deberse a una mala fluidez del polvo, una calibración inadecuada del equipo de llenado o un entorno de producción inestable.

Soluciones:

1.Optimizar las características del polvo:

-

a. Mejorar la fluidez del polvo: Mejorar la fluidez del polvo mediante procesos como trituración, tamizado y secado. Se puede agregar una cantidad adecuada de auxiliares de flujo, como talco o gel de sílice.

-

b. Mezclado uniforme: Asegure el mezclado uniforme de materias primas y excipientes, utilizando equipos de mezclado eficientes como mezcladores tipo V o mezcladores tridimensionales.

2.Ajustar el equipo de llenado:

-

a. Calibración del equipo: calibre periódicamente el equipo de llenado para garantizar la precisión de cada cabezal de llenado. Utilice pesas estándar para calibrar el peso y garantizar que el equipo funcione con precisión dentro del rango de dosificación establecido.

-

b. Optimice el diseño del cabezal de llenado: utilice cabezales de llenado mecanizados con precisión para reducir la adhesión y el bloqueo del polvo durante el proceso de llenado.

3.Control ambiental:

-

a. Control de temperatura y humedad: Mantenga un entorno de producción estable, incluida la temperatura y la humedad. Generalmente, se recomienda controlar la temperatura entre 20-25°C y la humedad entre 40-60% RH.

-

b. Medidas antiestáticas: Instale equipos antiestáticos en el entorno de producción para reducir la fluidez deficiente causada por la adsorción electrostática del polvo.

Ruptura de la cubierta de la cápsula

Descripción del problema: La cubierta de la cápsula se rompe durante el proceso de llenado o sellado, afectando la tasa de paso del producto. Esto puede deberse a una calidad deficiente de la cubierta de la cápsula, una presión excesiva del equipo o una humedad ambiental inadecuada.

Soluciones:

Elija cubiertas de cápsulas de alta calidad:

-

a. Selección de materia prima: elija proveedores de cubiertas de cápsulas de alta calidad que cumplan con los estándares de la industria farmacéutica para garantizar la dureza y resistencia de las cubiertas de las cápsulas.

-

b. Inspección de calidad: realice estrictas inspecciones de calidad en las cubiertas de las cápsulas entrantes, incluidas pruebas de dureza y medición de espesor.

Optimización de equipos:

-

a. Ajuste del equipo de separación: verifique y ajuste el equipo de separación de la cubierta de la cápsula para garantizar una tensión mínima en las cubiertas de la cápsula durante la separación.

-

b. Ajuste del equipo de sellado: ajuste los parámetros de presión y temperatura del equipo de sellado para garantizar que las carcasas de las cápsulas no se esfuercen demasiado durante el proceso de sellado.

Control de humedad ambiental:

-

a. Regulación de la humedad: Mantener una humedad adecuada en el ambiente de producción, generalmente se recomienda controlarla entre 40-60% RH. La baja humedad puede hacer que las cáscaras de las cápsulas se vuelvan quebradizas, mientras que la alta humedad puede ablandarlas.

-

b. Optimización de las condiciones de almacenamiento: las cubiertas de las cápsulas deben almacenarse en condiciones adecuadas de temperatura y humedad para evitar cambios ambientales.

Fuga de polvo

Descripción del problema: La fuga de medicamento en polvo durante el proceso de llenado provoca dosis inexactas y contaminación del equipo. Las fugas pueden deberse a un sellado deficiente del equipo, problemas de electricidad estática o mala fluidez del polvo.

Soluciones:

Control de sellado:

-

a. Verificación del sellado del equipo: verifique periódicamente el sellado del equipo de llenado para garantizar buenas condiciones de sellado en todos los puntos de conexión y cabezales de llenado.

-

b. Reemplace las piezas de sellado: Reemplazo oportuno de anillos de sellado, juntas, etc. desgastados, para garantizar el rendimiento de sellado del equipo.

Limpieza y mantenimiento:

-

a. Limpieza regular: Reforzar la limpieza y mantenimiento del equipo, especialmente cabezales de llenado, rieles guía, etc., para evitar la acumulación y fuga de medicamento en polvo.

-

b. Registros de limpieza: Establezca registros de limpieza de equipos para garantizar registros detallados después de cada limpieza para su trazabilidad e inspección.

Medidas antiestáticas:

-

a. Instale equipos antiestáticos: instale equipos antiestáticos en el entorno de producción, como eliminadores de estática, barras de viento iónico, etc., para reducir la dispersión del polvo durante el proceso de llenado.

-

b. Equipo antiestático del personal: los operadores deben usar ropa y zapatos antiestáticos, usar pulseras antiestáticas para reducir la generación y acumulación de electricidad estática.

Mejora de la fluidez del polvo:

-

a. Agregue auxiliares de flujo: agregue una cantidad adecuada de auxiliares de flujo al polvo para mejorar su fluidez y eficiencia de llenado.

-

b. Ajuste los parámetros del proceso: ajuste los parámetros del equipo de llenado de acuerdo con las características del polvo, como la velocidad de llenado, la frecuencia de vibración, etc., para optimizar el proceso de llenado.

-

Pesos de cápsulas inconsistentes

Descripción del problema: Los pesos inconsistentes de las cápsulas pueden provocar errores de dosificación, lo que afecta la eficacia y seguridad del medicamento. Esto puede deberse a un equipo de llenado incorrecto, materias primas desiguales o un control inadecuado del proceso de producción.

Soluciones:

Calibración y mantenimiento de equipos:

-

a. Calibración periódica: calibre periódicamente el equipo de llenado para garantizar la consistencia de la dosificación de cada cabezal de llenado. Utilice pesas estándar para calibrar el peso.

-

b. Mantenimiento del equipo: inspeccione periódicamente las piezas desgastadas del equipo y reemplácelas rápidamente para garantizar un funcionamiento estable.

Uniformidad de la materia prima:

-

a. Mezcla uniforme: asegure la mezcla uniforme del medicamento en polvo y los excipientes, utilizando equipos de mezcla eficientes, como mezcladores tipo V o mezcladores tridimensionales.

-

b. Control del tamaño de las partículas: controle el tamaño de las partículas del polvo para garantizar un tamaño de partícula uniforme y reducir las fluctuaciones de la dosis durante el proceso de llenado.

Control del proceso de producción:

-

a. Monitoreo de los parámetros del proceso: controle estrictamente los parámetros del proceso de la máquina llenadora, como la velocidad y la presión de llenado, para garantizar la estabilidad del proceso de producción.

-

b. Monitoreo en tiempo real: instale un sistema de monitoreo en tiempo real para detectar y manejar rápidamente anomalías en la producción y reducir el problema de pesos inconsistentes.

-

Contaminación de la superficie de la cápsula

Descripción del problema: La contaminación de la superficie de la cápsula afecta la apariencia y calidad del producto. Esto puede deberse a un entorno de producción sucio, una limpieza inadecuada del equipo o una operación inadecuada del personal.

Soluciones:

Limpieza ambiental:

-

a. Entorno de producción limpio: Mantenga la limpieza en el taller de producción, limpie y desinfecte periódicamente para reducir el polvo y los microorganismos en el aire.

-

b. Equipos de purificación de aire: instale equipos de purificación de aire, como filtros de partículas de aire de alta eficiencia (HEPA), para garantizar la limpieza del entorno de producción.

Limpieza de equipos:

-

a. Estándares de limpieza: desarrolle estándares detallados de limpieza de equipos para garantizar una limpieza exhaustiva del equipo después de cada producción.

-

b. Inspección periódica: inspeccione periódicamente el estado de limpieza del equipo para evitar residuos de medicamentos y contaminación cruzada.

Estándares operativos:

-

a. Capacitación del personal: Capacite a los operadores para mejorar sus habilidades operativas y su conciencia de higiene para garantizar operaciones estandarizadas.

-

b. Use equipo de protección: los operadores deben usar equipo de protección personal completo, como guantes, máscaras protectoras y ropa específica para salas blancas, para reducir el contacto directo con las cápsulas.

-

Mantenimiento y Optimización de Equipos

Mantenimiento regular

-

Equipo limpio: limpie a fondo el equipo de llenado después de cada turno de producción para evitar residuos de medicamentos y contaminación cruzada.

-

Verifique las piezas de desgaste: Inspeccione periódicamente las piezas consumibles del equipo, como sellos, correas, etc., y reemplácelas rápidamente para garantizar un funcionamiento normal.

-

Calibre instrumentos: calibre periódicamente sensores de pesaje, sensores fotoeléctricos, etc., para garantizar la precisión de las mediciones.

-

Actualización de equipo

-

Introducir tecnología de automatización: mejorar la eficiencia y la estabilidad de la línea de producción mediante la integración de sistemas y equipos automatizados.

-

Sistema de monitoreo en tiempo real: instale un sistema de monitoreo en tiempo real para detectar y manejar rápidamente anomalías en la producción.

-

Control inteligente: utilice tecnología de control inteligente para optimizar los parámetros del proceso de llenado y mejorar la consistencia del producto.

Proceso de control de calidad

Control de Materias Primas

-

Inspección de materias primas: inspeccione estrictamente las materias primas que ingresan a producción para garantizar que cumplan con los estándares de calidad.

-

Gestión de lotes: establezca un sistema completo de gestión de lotes para rastrear el origen y el uso de cada lote de materias primas.

Control del proceso de producción

-

Inspección en línea: Monitoreo en tiempo real de cada enlace de llenado de cápsulas a través de equipos de inspección en línea para garantizar la calidad del producto.

-

Monitoreo de los parámetros del proceso: controle estrictamente los parámetros del proceso de la máquina llenadora, como la velocidad y la presión de llenado, para garantizar un entorno de producción estable.

-

Capacitación del personal: Capacite periódicamente a los operadores para mejorar sus habilidades operativas y su conciencia de calidad.

Inspección del producto terminado

-

Muestreo aleatorio: muestree aleatoriamente productos terminados en una proporción determinada para probar su cantidad de llenado, apariencia, condiciones de sellado, etc.

-

Pruebas de índice físico y químico: pruebe la disolución, la uniformidad del contenido y otros índices físicos y químicos de las cápsulas para garantizar que cumplan con los estándares de la farmacopea.

Estándares y regulaciones de la industria farmacéutica

GMP (Buenas Prácticas de Fabricación)

GMP estipula los principios y estándares básicos que deben seguirse en el proceso de producción farmacéutica, incluidas las instalaciones de fábrica, la gestión de equipos, el control de materias primas, la gestión del proceso de producción, el control de calidad, etc. Para obtener contenido específico, consulte las "Buenas prácticas de fabricación para productos farmacéuticos". Producción" (GMP).

ISO 9001 (Sistema de Gestión de Calidad)

La norma ISO 9001 enfatiza la mejora continua de la calidad del producto mediante el establecimiento de un sistema sistemático de gestión de calidad para satisfacer las necesidades del cliente y los requisitos legales y reglamentarios. Es aplicable a diversas industrias, incluida la producción farmacéutica.

ICH Q7 (Guía GMP para ingredientes farmacéuticos activos)

ICH Q7 proporciona orientación detallada para la producción de ingredientes farmacéuticos activos, incluidos requisitos de gestión de calidad, personal, equipos, materias primas, producción, embalaje, etiquetado y documentación, para garantizar la calidad y seguridad de los API.

Conclusión

Garantizar la precisión y consistencia del llenado de cápsulas es una tarea fundamental en el control de calidad de la producción farmacéutica. Al optimizar los procesos de producción, fortalecer el mantenimiento de los equipos, controlar estrictamente los procedimientos de control de calidad y cumplir con los estándares y regulaciones relevantes de la industria, la precisión y consistencia del llenado de cápsulas se pueden mejorar de manera efectiva para garantizar que la calidad del producto cumpla con los requisitos reglamentarios y las necesidades de los clientes. Se espera que las discusiones y sugerencias en este artículo puedan proporcionar una referencia útil para las empresas de fabricación de productos farmacéuticos y promover la mejora de los estándares de gestión de calidad en la industria.