Una prensa de comprimidos comprime polvo o gránulos para formar comprimidos. La elección correcta no debe basarse únicamente en la velocidad máxima indicada. Las preguntas prácticas son: ¿Puede mantener el peso y la dureza de los comprimidos a la velocidad deseada? ¿Puede evitar defectos comunes a alta velocidad? ¿Puede su equipo limpiar y cambiar las herramientas con la suficiente rapidez para mantener una alta OEE?

Esta guía está diseñada para esa realidad. Primero, comparará los tipos principales (incluidos los modelos de prensas rotativas para tabletas utilizadas para producción continua), luego aprenderá el principio de funcionamiento para que términos como precompresión, fuerza de compresión y tiempo de permanencia queden claros. Finalmente, usará una breve lista de 10 especificaciones críticas para comparar máquinas y proveedores de forma que se ajusten a la producción real, especialmente punzones y matrices (herramientas) y el tiempo de cambio, que a menudo determinan el costo a largo plazo y el rendimiento diario.

A máquina prensadora de tabletas Forma tabletas comprimiendo una cantidad determinada de material dentro de un molde. También puede ver "máquina de compresión de tabletas". máquina prensadora de pastillas ”, o “máquina para fabricar tabletas”. En la mayoría de los contextos de compra, estas etiquetas se refieren a la misma función principal.

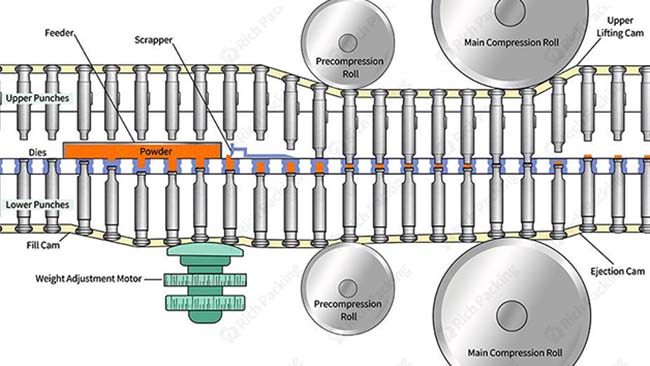

En producción, el diseño más común es una prensa rotatoria para tabletas. Una torreta giratoria alberga varias estaciones, y cada estación repite el mismo ciclo: llenar la matriz, comprimir el polvo y expulsar la tableta.

Las partes que más afectan la estabilidad y la facilidad de operación son simples:

● Tolva y alimentador : mueve el polvo hacia las matrices e influye en la estabilidad del llenado a cierta velocidad.

● Torreta y matrices : define la trayectoria de la matriz y la capacidad del tamaño de la tableta.

● Punzones y matrices :herramienta que da forma a la tableta y afecta fuertemente los defectos, el desgaste y el comportamiento de expulsión.

● Precompresión y compresión principal :compresión por etapas que controla la liberación de aire y la dureza final.

● Eyección y despegue :elimina las tabletas sin astillarlas, pegarlas ni acumularlas.

● Extracción/contención de polvo :mantiene la prensa estable, reduce la acumulación alrededor de las herramientas y favorece un funcionamiento constante.

Tenga presente un principio: está comprando repetibilidad, no solo "capacidad de prensar". La repetibilidad es lo que distingue a una máquina que funciona sin problemas de una que requiere ajustes constantes.

La mayoría de las opciones se dividen en dos categorías.

Las prensas de un solo punzón (de una sola estación) producen una tableta por ciclo. Se suelen utilizar para I+D, pruebas piloto, lotes pequeños y entornos donde la flexibilidad es más importante que la producción. Son más sencillas, pero la consistencia puede ser más sensible a la configuración del operador y al comportamiento del polvo.

Prensas rotativas para tabletas (multiestación) funcionan de forma continua y ofrecen una producción mucho mayor. Más importante aún, una vez ajustados, suelen mantener el peso y la dureza de forma más estable a la velocidad de producción. Para la producción comercial, el diseño rotatorio es la opción predeterminada.

En las prensas rotativas, el "tipo" que realmente se elige es la configuración. ¿Tiene la máquina una etapa de precompresión? ¿Utiliza alimentación por gravedad o forzada? ¿Qué tamaños y formas de tabletas admite con los punzones y matrices disponibles? Estos factores suelen determinar si se puede procesar el producto a la producción deseada con un rendimiento y un tiempo de inactividad aceptables.

Una prensa de tabletas rotatoria repite el mismo ciclo en cada estación a medida que gira la torreta.

Primero, el polvo entra en el área de alimentación y llena cada matriz al pasar por debajo del marco de alimentación. A continuación, la máquina dosifica el llenado para que se mantenga un volumen controlado en la matriz; esta es la base del control del peso de las tabletas.

Muchas prensas aplican entonces la precompresión, una primera compresión más ligera. La precompresión ayuda a eliminar el aire atrapado e inicia la consolidación. Esta etapa es especialmente valiosa para mezclas que atrapan aire, rebotan elásticamente o presentan laminación a mayor velocidad.

Posteriormente, la compresión principal forma la tableta final. La fuerza de compresión y el tiempo efectivo bajo presión determinan la dureza, el espesor y la densidad finales. Aquí es donde el tiempo de permanencia es crucial. El tiempo de permanencia es el tiempo efectivo que el polvo experimenta compresión. A medida que aumenta la velocidad de la torreta, el tiempo de permanencia suele disminuir, por lo que algunas mezclas parecen buenas a una velocidad moderada, pero pierden dureza o desarrollan defectos al acelerar la máquina.

Finalmente, para descargar la tableta terminada, el punzón inferior se desplaza hacia arriba. El sistema de extracción la extrae de la prensa, y el control de polvo ayuda a prevenir la acumulación de polvo alrededor de las herramientas, que puede provocar atascos, desprendimientos o deriva de peso.

Principio de funcionamiento de la prensa rotatoria de tabletas

Una vez que ve el ciclo claramente, la lógica de compra también se vuelve clara: llenado estable, una ventana de compresión viable (a menudo con precompresión), tiempo de permanencia suficiente en su salida objetivo y expulsión limpia, además de un cambio que se ajuste a su cronograma.

Utilice estos diez elementos para comparar modelos y proveedores de forma que coincidan con la producción real. Se centran en la producción sostenida, el riesgo de defectos, la rentabilidad de las herramientas y el rendimiento de los cambios.

|

# |

Especificaciones críticas |

Por qué es importante |

Qué confirmar (preguntar + verificar) |

|

1 |

Rendimiento real en su tableta objetivo (tabletas/hora por debajo de su peso + dureza) |

La velocidad del folleto no es una salida sostenida |

Realice una prueba de 1 a 2 horas con su fórmula (o una similar): registre la salida, la variación de peso, la estabilidad de dureza/espesor, la tasa de desechos |

|

2 |

Tipo y configuración (prensa de comprimidos de un solo punzón o rotativa, estaciones, estación de precompresión) |

Determina la estabilidad y el techo para las tiradas comerciales. |

Confirme el recuento de estaciones y si la precompresión es una etapa verdaderamente independiente que puede sintonizar y repetir |

|

3 |

Velocidad de la torreta y tiempo de permanencia |

La calidad a menudo disminuye a alta velocidad porque el tiempo de permanencia se reduce |

Compare los resultados a diferentes velocidades: observe la dureza, el tapado/laminado y si la fuerza debe ser demasiado alta para mantener la calidad. |

|

4 |

Fuerza de compresión principal (kN) (fuerza de compresión) |

Define la ventana de compresión viable, no solo la “máxima potencia”. |

Pregunte por el rango de trabajo recomendado para el tamaño de su tableta y sus objetivos; verifique las curvas de fuerza y la estabilidad de la dureza en una prueba |

|

5 |

Fuerza de precompresión (kN) (precompresión) |

Elimina el aire y reduce el riesgo de taponamiento/laminación. |

Ajuste la precompresión durante las ejecuciones de prueba y confirme que la tasa de defectos disminuye sin crear nuevos problemas |

|

6 |

Capacidad máxima de tamaño y forma de tableta |

Los diámetros grandes, las marcas profundas y las formas irregulares amplifican los problemas de tensión. |

Pruebe la forma de su objetivo: verifique grietas/astillas/calidad de las marcas y si debe reducirse la velocidad para mantener el rendimiento |

|

7 |

Control de peso y rango de dosificación (profundidad de llenado / control de retroalimentación) |

La consistencia del peso impulsa el cumplimiento y la tasa de desechos |

Verificar la variación de peso y la rapidez con la que la prensa vuelve al control estable después de los cambios |

|

8 |

Sistema de herramientas (punzones y matrices) (estándar, disponibilidad) |

Las herramientas impulsan el costo a largo plazo, el tiempo de entrega y el control de defectos. |

Confirmar el estándar de herramientas (por ejemplo, B/D), el tiempo de entrega, la repetibilidad del ajuste y las opciones de superficie para mezclas pegajosas |

|

9 |

Sistema de alimentación (alimentador por gravedad vs. alimentador forzado) |

El flujo deficiente se convierte rápidamente en variación de peso y pérdida de producción. |

Si la mezcla no fluye bien, confirme las opciones del alimentador forzado y verifique que el llenado sea uniforme a la velocidad objetivo. |

|

10 |

Diseño de cambio y limpieza (cambio) |

El cambio de formato a menudo decide el OEE real y el rendimiento de entrega |

Es hora de cambiar por completo a la primera tableta en buen estado; verificar el acceso, las funciones de liberación rápida y limpiar las "zonas muertas" |

Un punto clave: unas cifras impresionantes de fuerza y velocidad máximas no garantizan la estabilidad de las tabletas. Muchos problemas reales surgen de la interacción entre la alimentación, la precompresión, el tiempo de permanencia y las herramientas, además de la frecuencia con la que se cambian los SKU.

Comience por el comportamiento del material. Si el polvo fluye libremente, muchas máquinas pueden funcionar bien en una demostración breve. La diferencia se nota cuando la mezcla es menos cooperativa: baja densidad aparente, comportamiento electrostático, amplia distribución del tamaño de partícula, ingredientes higroscópicos, mezclas con alto contenido de grasa o simplemente variabilidad entre lotes. En esos casos, el sistema de alimentación y el método de control de peso se convierten en la primera decisión clave. Un alimentador forzado a menudo convierte un llenado inestable en un llenado consistente, especialmente a medida que aumenta la producción.

A continuación, evalúe la liberación de aire y el rebote. El recubrimiento y la laminación son comunes cuando el aire no puede escapar con la suficiente rapidez o el compacto rebota después de la compresión. Esto es precisamente lo que abordan la precompresión y el tiempo de permanencia.

La precompresión proporciona una etapa temprana de consolidación que facilita la salida del aire; el tiempo de permanencia proporciona tiempo de adhesión bajo presión. Si solo se aumenta la fuerza de compresión principal para combatir estos defectos, se puede aumentar la dureza, pero también el calor, la adherencia y el desgaste de las herramientas, lo que dificulta el funcionamiento de la prensa con el tiempo.

La geometría de las tabletas también es importante. Las tabletas de gran diámetro, las líneas de rayado profundas, el relieve y las formas irregulares concentran la tensión y pueden aumentar el agrietamiento de los bordes, el astillado y los defectos de apariencia durante la expulsión. Aquí es donde la selección y el acabado de punzones y matrices afectan directamente el rendimiento. Si su gama de productos incluye múltiples formas, el cambio de formato no es un "detalle de mantenimiento". Forma parte de la estrategia de producción, ya que el cambio de herramientas y la limpieza determinan su producción semanal real.

Finalmente, adapte la prensa a su ritmo operativo. Si realiza campañas largas, el tiempo de cambio es menos crítico. Si maneja muchos SKU, una prensa ligeramente más lenta con un mejor diseño de cambio puede producir más tabletas vendibles por semana que una máquina de mayor velocidad que tarda horas en cambiar y estabilizar.

Herramientas para prensas de tabletas Afecta más que la apariencia de la tableta. Los punzones y matrices influyen en la fricción, el calor, la liberación de aire, la suavidad de la expulsión y la sensibilidad del proceso a pequeñas variaciones. Si una prensa funciona bien al principio y luego muestra gradualmente adherencias, superficies rugosas, astillado o un aumento de desechos, suele deberse al desgaste o la acumulación de herramientas.

Considere la estandarización de herramientas como una decisión de compra. Los estándares ampliamente utilizados suelen mejorar la disponibilidad, acortar los plazos de entrega y reducir los costos a largo plazo. También facilitan la resolución de problemas, ya que permiten comparar el rendimiento entre conjuntos de herramientas sin modificar varias variables simultáneamente.

herramientas para máquinas de compresión de tabletas

herramientas para máquinas de compresión de tabletas

En el día a día, preste atención a señales simples con antelación: bordes de relieve opacos, microastillado, aumento de la resistencia a la expulsión o un lento aumento de la adherencia/desprendimiento. Estas tendencias no solo afectan la calidad, sino que también suelen ralentizar la limpieza y los cambios de formato. Un proceso estable depende de una calidad constante del herramental, opciones de superficie adecuadas para su mezcla y un plan básico de inspección/rotación, en lugar de "funcionar hasta que falle".

El cambio de formato es donde la eficiencia cobra relevancia. Una prensa de alta velocidad puede tener un rendimiento inferior si tarda demasiado en retirar las herramientas, limpiar, volver a ensamblar, alinear y estabilizar. En la producción con múltiples referencias, el cambio de formato suele ser el factor clave en la producción semanal.

Mida el cambio de formato correctamente: desde la última tableta en buen estado del Producto A hasta la primera tableta en buen estado del Producto B, incluyendo la limpieza y la estabilización. Esta cifra es más útil que cualquier afirmación genérica de "cambio rápido". En demostraciones comparativas, observe cuántas herramientas se requieren, si las piezas vuelven a su posición repetiblemente y si el acceso para la limpieza es sencillo o está lleno de trampas de polvo.

Una prensa bien diseñada permite que los cambios sean repetibles y de bajo riesgo. Esto es importante para el rendimiento, pero también para la limpieza y el control de la contaminación cruzada, especialmente si opera bajo buenas prácticas de fabricación (GMP) o cualquier sistema de calidad interno estricto.

La documentación no es solo para la industria farmacéutica regulada. Determina la rapidez con la que se puede instalar, calificar y mantener la prensa sin constantes disputas. Como mínimo, confirme la identificación clara del equipo, los detalles del material y la superficie de las piezas en contacto con el producto, un enfoque práctico para la calibración (especialmente para la medición de la fuerza de compresión) y un plan de mantenimiento que garantice la repetibilidad.

Si opera bajo las BPM, busque un soporte estructurado: pruebas de aceptación claras, respuestas técnicas consistentes y documentación que facilite el proceso de calificación. El objetivo es simple: después del mantenimiento o la sustitución de piezas, debería poder restablecer la máquina para fabricar tabletas a una configuración controlada y repetible, no "ajustarla desde cero".

La mayoría de los problemas se deben a unas cuantas palancas.

El recubrimiento y la laminación suelen empeorar a mayor velocidad. En estos casos, la precompresión y el tiempo de permanencia suelen ser los primeros factores a evaluar, no solo una mayor fuerza de compresión principal. Una etapa de precompresión más robusta y bien controlada suele reducir los defectos, manteniendo la fuerza principal dentro de un rango más seguro. La adherencia y el picado a menudo implican fricción, calor e interacciones superficiales. El acabado del herramental, la temperatura en la punta del punzón, el control del polvo y la ventana de fuerza/velocidad son factores importantes. Si los operadores aumentan continuamente la fuerza de compresión para mantener la dureza, pueden aumentar involuntariamente el calor y la adherencia. Una mejor elección de punzones y matrices, y una ventana de compresión equilibrada, a menudo resuelven más problemas que la fuerza bruta.

La variación de peso suele ser un problema de alimentación y dosificación. Si la desviación de peso aumenta con la velocidad, revise el sistema de alimentación (que suele requerir un alimentador forzado), la estabilidad del llenado y cómo responde el control de peso a los cambios. Muchas quejas sobre la precisión son, en realidad, quejas sobre la consistencia del llenado.

El astillado y las grietas en los bordes suelen estar relacionadas con la geometría de la tableta, las condiciones de expulsión y el desgaste del herramental. Si aparecen defectos justo después de un cambio, verifique la repetibilidad del ajuste del herramental y la disciplina de configuración antes de atribuir la culpa a la mezcla.

El precio de compra inicial es solo un factor del costo total. Con el tiempo, el costo total se ve influenciado por el tiempo de actividad, los desechos, la vida útil de las herramientas, el tiempo de cambio y la rapidez con la que se puede recuperar de los problemas. Un buen proveedor ofrece pruebas realistas, un suministro estable de repuestos y asesoramiento sobre mantenimiento preventivo para que la máquina no pierda el control después de unos meses.

Al comparar proveedores, pregunte sobre el plazo de entrega de las piezas, la calidad de la capacitación, la capacidad de respuesta del servicio y si pueden ayudarle a ajustar la ventana de compresión para su mezcla, en lugar de simplemente entregar el equipo. Por ejemplo, fabricantes como Rich Packing suelen priorizar los proyectos de prensas rotativas en el apoyo a la puesta en marcha y la orientación práctica de la producción, ya que la estabilidad de la producción y el rendimiento en los cambios de producción suelen ser más importantes que las afirmaciones sobre la velocidad máxima.

Si dos prensas parecen similares en el papel, la mejor opción suele ser la que hace que el proceso sea más fácil de controlar semana tras semana: alimentación estable, precompresión y compresión principal controlables, tiempo de permanencia adecuado en la salida objetivo, soporte de herramientas confiable y cambios más rápidos y limpios.

En la mayoría de los contextos de compra, sí. Ambos se refieren a equipos que comprimen material en tabletas.

Elija la rotativa para una producción continua, mayor rendimiento y un control más estable a escala comercial. El punzón único es mejor para pruebas y lotes pequeños.

La fuerza depende del tamaño de la tableta, la dureza deseada y el comportamiento de la formulación. Confirme el rango de trabajo mediante una prueba, no solo la potencia máxima.

Ayuda a eliminar el aire atrapado y comienza la consolidación antes de la compresión principal, reduciendo los defectos relacionados con el rebote a alta velocidad.

El tiempo de permanencia se refiere al tiempo que el material permanece bajo compresión total. Una mayor velocidad suele reducirlo, lo que puede reducir la adhesión y aumentar los defectos si la ventana de proceso es limitada.

Confirme el estándar y la disponibilidad de las herramientas, luego observe las señales de desgaste, como adherencias ascendentes, superficies rugosas, astillado y apariencia inconsistente.

Cronometrar un cambio completo de la última tableta en buen estado a la primera tableta en buen estado, incluida la limpieza, el reensamblaje, los controles de alineación y la estabilización.

ISPE – Página de temas de C&Q:

https://ispe.org/temas/calificacion-de-comisionamiento

USP <701> Desintegración (PDF):

https://www.uspnf.com/sites/default/files/usp_pdf/EN/USPNF/generalChapter701.pdf

USP <1216> Friabilidad de tabletas (archivo PDF):

Tecnología farmacéutica: discusión sobre estándares de herramientas:

https://www.pharmtech.com/view/tiempo-mundial-herramientas-estandar