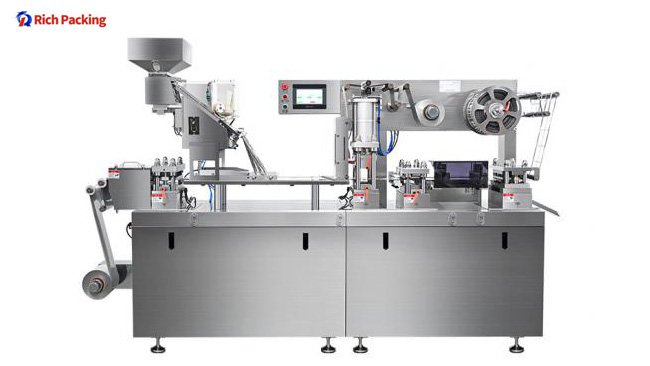

Las máquinas de blíster, equipos esenciales en las industrias farmacéutica, alimentaria y de envasado de componentes electrónicos, impactan directamente la eficiencia de la producción y la calidad del producto gracias a su rendimiento. Con la intensificación de la competencia en el mercado y la creciente demanda de envases por parte de los consumidores, los compradores exigen más que solo la funcionalidad básica. máquinas blíster Exigen múltiples características, como alta precisión, operación inteligente y estabilidad excepcional. Este artículo se centrará en tres características clave: servoaccionamiento completo, posicionamiento de mandril de cuatro estaciones y diseño modular de moldes. También analizará cómo estas tecnologías pueden aportar beneficios prácticos a los compradores, reduciendo costos y mejorando la eficiencia general de la producción.

La tecnología de servoaccionamiento completo es la base del control de alta precisión para las máquinas de blíster y una encarnación clave del concepto moderno de la Industria 4.0 en equipos de envasado. Las máquinas blíster tradicionales utilizan principalmente servoaccionamientos mecánicos o parciales. Estos métodos de accionamiento son propensos a desviaciones en la distancia de tracción debido al desgaste de los componentes de transmisión, fluctuaciones de temperatura o un funcionamiento prolongado, lo que a su vez afecta la uniformidad de la formación del blíster y la calidad del sellado. El sistema de servoaccionamiento completo, mediante control digital inteligente, logra un ajuste sin errores de la distancia de tracción, garantizando el posicionamiento preciso de cada cavidad del blíster. Este sistema emplea múltiples servomotores que trabajan en conjunto con codificadores de alta precisión para obtener retroalimentación en tiempo real, creando un sistema de control de bucle cerrado. Esto garantiza una estabilidad excepcional, independientemente del funcionamiento a alta velocidad o la producción continua a largo plazo, eliminando por completo el problema del aumento de las tasas de desperdicio causadas por la acumulación de errores.

Para los compradores, las ventajas del servoaccionamiento completo son múltiples. En primer lugar, reduce significativamente la dificultad de ajuste del equipo y la complejidad operativa. Los operadores ya no necesitan realizar ajustes mecánicos complejos ni calibraciones frecuentes. En su lugar, simplemente introducen los parámetros relevantes a través de una interfaz táctil intuitiva, y el sistema realiza automáticamente un posicionamiento preciso y optimiza la configuración. Esto no solo reduce significativamente la posibilidad de errores humanos, sino que también acorta significativamente el tiempo de puesta en marcha al cambiar las especificaciones del producto. En la industria farmacéutica, por ejemplo, las tabletas y cápsulas pueden variar significativamente en tamaño y forma. El sistema de servoaccionamiento completo de máquina envasadora de blísteres para tabletas permite que las líneas de producción cambien de modo rápidamente en cuestión de minutos, lo que garantiza que el equipo vuelva rápidamente a funcionar de manera eficiente y satisface de manera efectiva las necesidades de producción flexible de lotes pequeños y de alta mezcla.

En segundo lugar, la estabilidad operativa a largo plazo del equipo permite a los compradores producir grandes pedidos con confianza, sin preocuparse por fallos ni pérdida de precisión. Esto es de crucial importancia estratégica para satisfacer la fluctuante demanda del mercado y mejorar la velocidad de respuesta al cliente. Según las estadísticas del sector, las blísteres con servoaccionamiento completo pueden aumentar la eficiencia de producción entre un 25 % y un 30 %, a la vez que controlan estrictamente las tasas de desperdicio de producto a menos del 1 %. Esto es muy superior a la tasa de desperdicio del 5 % al 10 % de los equipos tradicionales. Además, la facilidad de ajuste reduce significativamente la necesidad de técnicos altamente cualificados. El personal de producción puede dominar el funcionamiento del equipo tras una formación sencilla y sistemática, optimizando eficazmente la asignación de recursos humanos y reduciendo los costes laborales. Desde la perspectiva del retorno de la inversión (ROI), si bien la inversión inicial en un sistema de servoaccionamiento completo es relativamente alta, los amplios beneficios que aporta garantizan una amortización a corto plazo. En resumen, el servoaccionamiento completo no solo eleva el nivel técnico de las blísteres, sino que también ofrece beneficios económicos cuantificables y sostenibles a los compradores.

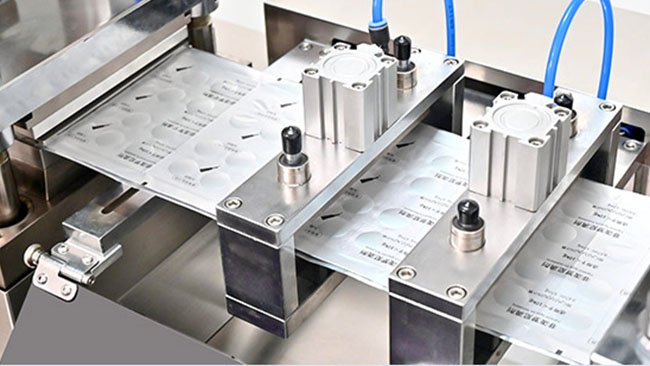

Las cuatro estaciones de un blíster embalaje Las operaciones de la máquina (formado, termosellado, plegado y punzonado) son cruciales para la calidad del empaque. La precisión de la coordinación de estas estaciones impacta directamente en la tasa de aprobación del producto final. En los equipos tradicionales, los ajustes de estas estaciones suelen depender del trabajo manual de técnicos experimentados, un proceso tedioso y propenso a errores que requiere repetidas pruebas y ajustes de la máquina, lo que resulta en un desperdicio significativo de tiempo y material. Sin embargo, el diseño innovador de la tecnología de posicionamiento del mandril, combinada con volantes externos para un ajuste libre, ha revolucionado esta situación. El posicionamiento del mandril utiliza un núcleo de alta precisión para asegurar cada estación, garantizando que el paralelismo y la perpendicularidad se mantengan constantemente con una precisión extremadamente alta durante el movimiento. El volante externo, de fácil manejo, permite a los operadores realizar ajustes precisos sin desmontar ningún componente, lo que mejora significativamente la comodidad y la precisión de los ajustes del equipo.

Este diseño avanzado es crucial para el rendimiento general del máquina de embalaje blíster de aluminio En el proceso de formado, el posicionamiento del mandril garantiza una profundidad y forma uniformes en cada cavidad del blíster, lo que previene eficazmente fugas en envases farmacéuticos o alimentarios debido a desviaciones en el moldeo. En el proceso de termosellado, la alineación precisa garantiza un sellado completo entre la lámina de aluminio o la película de plástico y el blíster, lo que mejora no solo la apariencia del producto, sino también, y aún más importante, prolonga significativamente su vida útil. En los procesos de plegado y troquelado, un sistema de posicionamiento preciso garantiza la separación uniforme de cada unidad de blíster, eliminando por completo defectos de calidad como rebabas y desgarros. El posicionamiento del mandril permite una coordinación perfecta de las cuatro estaciones, garantizando el funcionamiento fluido de toda la línea de producción como un preciso reloj suizo y minimizando las paradas imprevistas causadas por desalineaciones.

Para los compradores, las ventajas del sistema de posicionamiento de mandril de cuatro estaciones incluyen flexibilidad de producción y ahorro de costos. El innovador diseño del volante externo simplifica e intuitivo el ajuste y la alineación de las estaciones, permitiendo que incluso operadores no profesionales dominen rápidamente los ajustes. Por ejemplo, cuando la línea de producción necesita cambiar entre moldes blíster de diferentes tamaños, el operador simplemente gira un volante para sincronizar y ajustar con precisión cada estación, eliminando la necesidad de detener la máquina y esperar al personal de mantenimiento especializado. Esta característica puede aumentar la utilización del equipo entre un 15% y un 20%. Además, el preciso sistema de alineación reduce significativamente el desperdicio de materia prima. Según datos de producción reales, el uso de materiales de embalaje como papel de aluminio y sustrato plástico se puede reducir entre un 5% y un 10%, lo que reduce directamente los costos de adquisición de materia prima de la empresa. Más importante aún, este preciso diseño de posicionamiento prolonga eficazmente la vida útil del equipo. El sistema de posicionamiento de mandril minimiza el desgaste anormal de las piezas móviles, lo que prolonga significativamente el ciclo de mantenimiento del equipo. A largo plazo, los compradores no solo disfrutan de una mayor eficiencia de producción, sino que también reducen significativamente los costos de reemplazo de piezas de repuesto y de mantenimiento de equipos, maximizando así su retorno de la inversión.

3. Diseño de moldes modulares: cambios rápidos y mantenimiento eficiente

Como componente central de la ampolla embalaje En una máquina, el diseño del molde influye directamente en la flexibilidad de producción y la eficiencia de mantenimiento del equipo. Los moldes tradicionales para blísteres suelen adoptar estructuras atornilladas o monolíticas, lo que requiere el desmontaje de numerosos componentes para su sustitución, un proceso laborioso y lento que altera gravemente los plazos de producción. Por el contrario, el innovador diseño modular, junto con un método de instalación de conexión rápida con ranura para tarjeta extraíble, transforma por completo este flujo de trabajo. Estandarizados y serializados, estos módulos de molde aprovechan la precisión del posicionamiento de la ranura para tarjeta y las interfaces de conexión rápida para lograr una funcionalidad "plug-and-play" (conectar y usar), reduciendo drásticamente el tiempo necesario para la sustitución completa del molde de más de 30 minutos a tan solo 5-10 minutos y aumentando drásticamente la adaptabilidad de la producción de la máquina.

Este diseño avanzado mejora la apariencia general de la ampolla. embalaje La eficiencia de la máquina se ve afectada de diversas maneras. Ante la creciente diversidad de demandas del mercado, los compradores suelen necesitar cambiar los moldes con frecuencia para producir blísteres de distintas formas, tamaños o materiales, como la transición de envases redondos para tabletas a envases cuadrados para alimentos. El diseño modular simplifica estos cambios de producción, permitiendo que la máquina responda rápidamente a las cambiantes necesidades del mercado. Además, la estructura de ranuras extraíbles para tarjetas, diseñada con precisión, garantiza una precisión de posicionamiento constante en cada instalación, eliminando fallos operativos y problemas de calidad del producto causados por una configuración incorrecta. También optimiza el almacenamiento y la gestión de moldes: los compradores pueden mantener una biblioteca de moldes estandarizados, accediendo a ellos cuando lo necesiten para alinearse con los programas de producción y optimizar la eficiencia operativa de todo el sistema.

Para los compradores, las ventajas del diseño modular de moldes son integrales e inmediatas. En primer lugar, la simplificación del reemplazo de moldes minimiza el tiempo de inactividad del equipo, aumentando el tiempo de actividad y la capacidad de producción general, lo que resulta especialmente valioso en industrias como la farmacéutica, donde los cambios frecuentes en la línea de productos son habituales. Esto permite a las empresas gestionar eficientemente pedidos de lotes pequeños y diversos en una sola línea de producción y mejorar su competitividad en el mercado. En segundo lugar, la instalación de conexión rápida reduce la dependencia de técnicos especializados: los operarios comunes pueden realizar los cambios de molde de forma independiente con una formación mínima, lo que reduce la dependencia de soporte técnico externo y reduce los costes operativos entre un 15 % y un 20 %. Además, el diseño intuitivo mejora la seguridad operativa al minimizar el uso de herramientas y el riesgo de daños accidentales. A largo plazo, el diseño modular facilita la actualización continua de los equipos y la expansión funcional; los compradores pueden añadir nuevos módulos de molde a medida que evolucionan las necesidades del negocio, sin tener que sustituir toda la máquina, protegiendo así la inversión inicial y permitiendo un desarrollo sostenible.

Servoaccionamiento completo, posicionamiento de mandril de cuatro estaciones y diseño de molde modular: estas tres tecnologías centrales juntas forman la piedra angular de la eficiencia y precisión de las máquinas blíster modernas. embalaje Estas tecnologías innovadoras no solo elevan significativamente el rendimiento de las máquinas, sino que también ofrecen a los compradores beneficios tangibles de producción y ventajas competitivas al reducir significativamente los ajustes operativos, aumentar la flexibilidad de producción y optimizar el mantenimiento rutinario. A medida que la industria del embalaje busca cada vez más inteligencia, flexibilidad y sostenibilidad, la inversión en blísteres... embalaje Las máquinas con estas características avanzadas significan que los compradores pueden optimizar continuamente los costos de producción mientras mejoran significativamente la calidad del producto y la capacidad de respuesta al mercado, destacándose en la feroz competencia.

Para los compradores con visión de futuro, elegir una blíster con estas características va más allá de una simple actualización del equipo de producción; representa una optimización estratégica de todo el sistema de producción, los procesos de gestión y el modelo de negocio. Estas tecnologías avanzadas permiten que las líneas de producción de blíster se adapten mejor a las tendencias modernas de producción de lotes pequeños y alta variedad, satisfaciendo la creciente demanda de los consumidores de envases personalizados y funcionales, a la vez que sientan las bases para la transformación digital y las actualizaciones inteligentes de las empresas. En el futuro, con la aplicación a fondo de las tecnologías del Internet Industrial de las Cosas (IIoT), estas blísteres avanzadas se convertirán en nodos centrales de las fábricas inteligentes, generando un valor cada vez mayor para los compradores.