Línea de máquinas estuchadoras y empacadoras de blíster

| Nombre | Línea de blíster encartonado Rich Packing DPH270max ZH320W |

| Capacidad | 320 tarjetas/h |

| Voltaje | AC380v trifásico 50Hz, se puede personalizar a pedido |

¿Quieres saber sobre este producto?

No dudes en ponerte en contacto conmigo. Estaré encantado de responder a todas tus preguntas.

Introducción a la línea de producción de blíster y cartón

Se trata de un sistema de producción continua altamente automatizado e integrado, ampliamente utilizado en los sectores farmacéutico, alimentario, de dispositivos médicos, de componentes electrónicos y otros. Su función principal es envasar productos en blísteres, cargarlos automáticamente en cajas de cartón y completar una serie de operaciones posteriores, como el sellado, el etiquetado y la codificación. La principal ventaja de esta línea de producción reside en su alto grado de automatización e integración, que permite mejorar significativamente la eficiencia de la producción, reducir los costes laborales y garantizar una calidad constante del producto.

En la industria farmacéutica, líneas de encartonado de blísteres Son equipos esenciales para el envasado automatizado de pastillas. Según las estadísticas, el blíster representa aproximadamente el 30% del mercado mundial de envases farmacéuticos, con una tendencia de crecimiento interanual. Este método de envasado no solo protege eficazmente los medicamentos, sino que también cumple con estrictos requisitos regulatorios, como la serialización y la trazabilidad. En la industria alimentaria, las líneas de producción de blíster en cartón también desempeñan un papel crucial, especialmente en el envasado de productos como caramelos y suplementos dietéticos, donde su tasa de aplicación supera el 40%. Además, las líneas de producción de blíster en cartón se utilizan cada vez más en las industrias de dispositivos médicos y componentes electrónicos, ofreciendo soluciones de envasado eficientes y fiables.

Componentes de la línea de producción de blíster en cartón

El sistema de encartonado blíster inteligente consta de múltiples módulos funcionales principales, cada uno responsable de tareas específicas, que trabajan juntos para lograr la automatización y una alta eficiencia en todo el proceso de producción.

Máquina de embalaje blíster

La máquina envasadora de blísteres es el punto de partida de la línea de producción, encargada de sellar los productos en las cavidades de los blísteres.

Su principio de funcionamiento consiste en calentar y ablandar una película de plástico o una lámina de aluminio conformada en frío para formar blísteres en moldes de alta precisión. Los productos se introducen automáticamente en los blísteres y se sellan mediante un proceso de termosellado. Este proceso está altamente automatizado, lo que garantiza la precisión del formado y la calidad del sellado de cada blíster. Según las estadísticas, las blísteres automáticas modernas alcanzan una precisión de formado superior al 99,5 % y tasas de sellado superiores al 99 %.

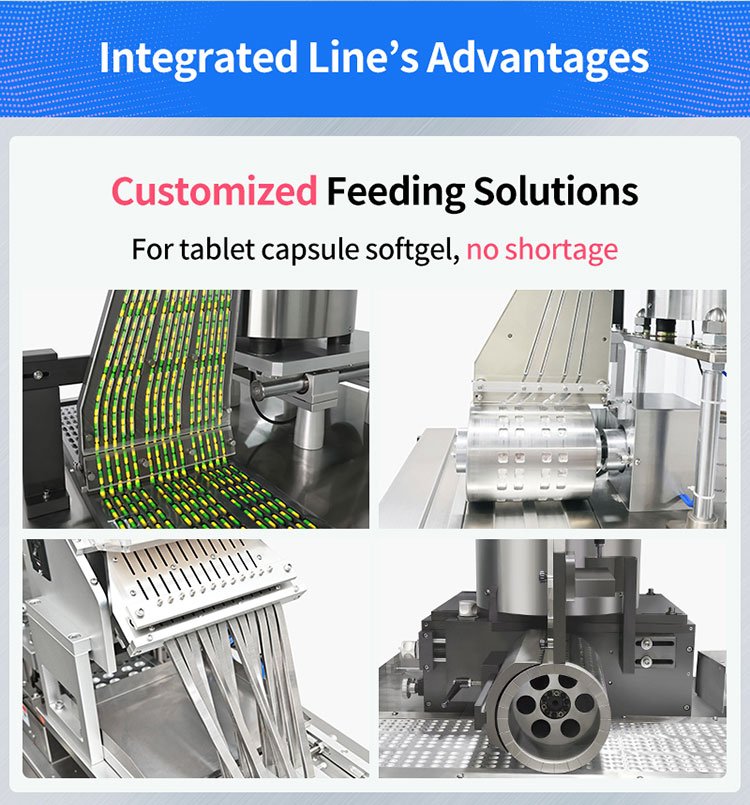

En la máquina blíster farmacéutica, el proceso de llenado y sellado es fundamental para garantizar la calidad del producto. Productos como comprimidos, cápsulas, etc. se llenan con precisión en las cavidades del blíster mediante dispositivos de llenado automáticos. Estos dispositivos suelen utilizar recipientes vibratorios o transportadores de rieles para garantizar la precisión y la consistencia durante el llenado. Tras el llenado, otro rollo de papel de aluminio u otro material termosellable cubre el blíster y se sella a la película base de plástico mediante calor y presión, sellando el producto dentro del blíster. La tasa de sellado de este proceso supera el 99%, lo que previene eficazmente la contaminación y los daños durante el envasado.

El corte y la salida son los pasos finales de la máquina blíster de rodillos. Su función principal es cortar las láminas o tiras blíster formadas y selladas en unidades de embalaje individuales y transferirlas de forma estable al siguiente proceso. Los dispositivos de corte suelen utilizar cuchillas de alta precisión para garantizar la precisión y la calidad del corte.

Sistema de inspección y rechazo

El sistema de inspección y rechazo es un componente fundamental para garantizar la calidad del producto. Utiliza sistemas de inspección visual y sensores para supervisar los productos en tiempo real durante la producción. Los elementos de inspección incluyen blísteres vacíos, productos faltantes, blísteres rotos, sellado deficiente, así como folletos o blísteres faltantes, cajas sin abrir y cajas mal selladas durante el encartonado. Si se detectan productos defectuosos, el sistema los rechaza automáticamente. En algunas líneas de producción de alta gama, la precisión de inspección del sistema de inspección y rechazo puede alcanzar los 0,01 mm, con una tasa de precisión de rechazo superior al 99,99 %, lo que garantiza eficazmente la calidad del producto final.

Sistema de transporte en línea de envasado en blíster

El sistema de transporte es un componente clave que conecta varios módulos y se encarga de transferir las láminas blíster desde la máquina envasadora de cápsulas blíster hasta la entrada de la estuchadora. Su función principal es garantizar la orientación correcta, un movimiento fluido y una transferencia sin daños de las láminas blíster durante el transporte. El sistema de transporte suele incluir rechazo en línea, transportadores lineales, volteadores direccionales y dispositivos de almacenamiento intermedio.

El sistema de transporte consta de varios componentes clave, cada uno de los cuales desempeña un papel importante para garantizar la estabilidad de la transferencia:

Transportador lineal: Este es el componente principal del sistema de transporte, encargado de transferir las láminas blíster de un extremo al otro. Los transportadores lineales modernos suelen tener diseños modulares para facilitar su instalación y mantenimiento, con velocidades ajustables según las necesidades de producción.

Volteador direccional: Se utiliza para ajustar la dirección de transferencia de las láminas blíster, garantizando una entrada fluida en la estuchadora. Los volteadores direccionales suelen estar accionados por servomotores de alta precisión, lo que permite ajustes direccionales rápidos y precisos.

Dispositivo de almacenamiento intermedio: Durante el proceso de producción, este dispositivo puede almacenar temporalmente una cierta cantidad de blísteres para ajustar el ritmo de producción. Esto permite mitigar eficazmente las paradas breves causadas por fallos del equipo o fluctuaciones en la producción y garantizar la operación continua de la línea de producción.

Máquina estuchadora automática

La estuchadora automática es el equipo principal de la línea de producción, responsable de cargar las láminas blíster en las cajas y completar operaciones como el sellado y etiquetado de las cajas. Sus principales funciones incluyen la recogida y apertura automática de las cajas, la inserción de folletos, la toma precisa de las láminas blíster y su carga en las cajas, el sellado de las tapas y la aplicación de etiquetas y códigos. Nuestras estuchadoras automáticas utilizan sistemas de servomotores y control de movimiento, alcanzando velocidades de estuchado de 100 a 300 cajas por minuto con una tasa de aprobación superior al 99,98 %. Además, algunas estuchadoras de alta gama integran unidades de inspección de peso y rechazo, lo que permite la detección y el rechazo en tiempo real de productos defectuosos, mejorando así la calidad del producto.

Sistema de control

El sistema de control es el cerebro de toda la línea de producción de blísteres, responsable de coordinar y controlar los parámetros operativos de todos los equipos, como la velocidad, la temperatura, el nivel de vacío y la posición. Utiliza una interfaz hombre-máquina (HMI) para la configuración de parámetros, la supervisión del estado operativo, el registro de datos de producción, el diagnóstico de fallos y la gestión de recetas. Los sistemas de control modernos suelen cumplir con los estándares de la Industria 4.0 y pueden integrarse con sistemas SCADA/MES para la adquisición y supervisión de datos. Según las estadísticas, las líneas de producción de blísteres equipadas con sistemas de control avanzados pueden alcanzar una eficiencia general del equipo (OEE) superior al 85 %, significativamente superior a la de las líneas de producción tradicionales.

Ventajas de las líneas de producción de blíster en cartón

Las líneas de encartonado blíster demuestran ventajas significativas en eficiencia de producción y rentabilidad, lo que las convierte en equipos indispensables en la fabricación moderna.

Reducción de residuos de material de embalaje

Los sistemas de control precisos y el excelente rendimiento mecánico garantizan una formación precisa de blísteres, una tensión estable del material y un encartonado preciso. Según las estadísticas, las líneas de producción con sistemas de control avanzados pueden reducir el desperdicio de material de embalaje a menos del 2%, lo que mejora significativamente el aprovechamiento del material y ahorra costos sustanciales a las empresas en comparación con las líneas de producción tradicionales.

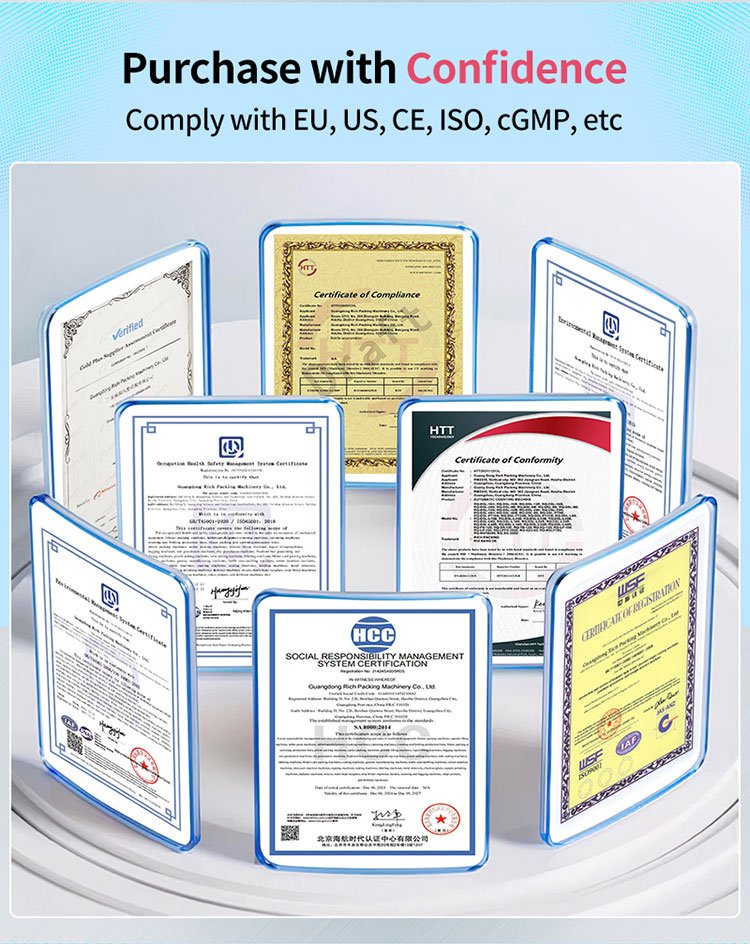

Menor riesgo de contaminación del producto

Las líneas de producción de blísteres para cápsulas y comprimidos suelen estar diseñadas para ser herméticas o minimizar los puntos de contacto entre el usuario y la máquina, con procesos controlados que cumplen con las normas cGMP, FDA, UL, HACCP y otros requisitos. Este diseño reduce eficazmente el riesgo de contaminación del producto durante el envasado, lo cual es especialmente crítico en las industrias farmacéutica y alimentaria. Por ejemplo, en el envasado de medicamentos, medidas como el recuento preciso, la inspección en caja, la inserción de prospectos, la serialización y la trazabilidad garantizan la seguridad y el cumplimiento normativo de los medicamentos.

Excelente flexibilidad de producción

Al reemplazar moldes y ajustar parámetros, una línea de producción puede adaptarse a productos de diferentes especificaciones, formas y tamaños de cajas. Por ejemplo, las líneas de producción de alta gama pueden ajustar parcialmente los parámetros en línea sin necesidad de cambiar moldes, lo que mejora considerablemente la flexibilidad y la eficiencia de la producción. Este método de producción flexible puede satisfacer las diversas necesidades de producción de las empresas, cambiar rápidamente las especificaciones de los productos y adaptarse a los cambios del mercado.

Seguimiento y gestión de datos robustos

Sistemas de control modernos de máquina encartonadora de blísteres para tabletas La línea proporciona datos detallados de OEE (eficacia general del equipo), recuentos de producción, análisis de tiempos de inactividad, informes de registros de lotes, etc. Estos datos no solo constituyen un sólido soporte para la gestión de la producción de blísteres, sino que también proporcionan una sólida base de datos para la mejora de la eficiencia y la trazabilidad de la calidad. Por ejemplo, mediante el análisis de datos, las empresas farmacéuticas pueden optimizar los planes de producción, optimizar la utilización de los equipos y reducir los costes de producción. Además, la integración de datos facilita la monitorización y el diagnóstico remotos. Los técnicos pueden visualizar el estado operativo de la línea de producción en tiempo real a través de la red y brindar asistencia técnica oportuna.

Red IPv6 admitida

Red IPv6 admitida