En la producción farmacéutica y nutracéutica, un máquina de envasado en blíster Es uno de los equipos de envasado más críticos para la producción de blísteres de comprimidos y cápsulas. Protege productos sensibles, facilita el cumplimiento de las BPM y puede convertirse fácilmente en un cuello de botella o en un acelerador del crecimiento, dependiendo de su compatibilidad con sus productos y su plan de capacidad a largo plazo. Tras años de colaboración con fabricantes farmacéuticos y nutracéuticos de todo el mundo, Rich Packing ha resumido los puntos clave en esta práctica guía de compra.

Una máquina blíster forma cavidades en una lámina de plástico o aluminio, coloca los productos en ellas, las sella con material de tapa y corta la lámina en blísteres o tarjetas individuales. En la industria farmacéutica, estos productos suelen ser comprimidos, cápsulas, cápsulas blandas, ampollas, viales o pequeños dispositivos médicos.

A un alto nivel, cada máquina sigue una secuencia similar:

● Conformado: el material a conformar se calienta y se le da forma (termoconformado) o se conforma en frío en bolsas.

● Alimentación: las tabletas o cápsulas se guían y se colocan en cada bolsillo.

● Sellado: un material de tapa, generalmente papel de aluminio, se sella a la banda formada.

● Corte: la tira continua se perfora, se estampa o se imprime y luego se corta en blísteres finales.

● Inspección y rechazo: los sistemas de inspección verifican la integridad y la calidad y rechazan los paquetes defectuosos.

En comparación con las botellas o sobres, el envase blíster ofrece:

● Mayor protección contra la humedad y la luz por dosis, especialmente con formatos alu-alu.

● Identificación clara de dosis unitaria que mejora la adherencia del paciente y reduce los errores de medicación.

● Menor riesgo de confusiones en la línea de producción.

● Excelente visibilidad en el estante para productos OTC y nutracéuticos.

Para muchas formas de dosificación orales sólidas, esa combinación de protección, claridad y eficiencia hace que el envase blíster sea la opción predeterminada.

Las unidades manuales y semiautomáticas son soluciones compactas y de baja velocidad que se utilizan en hospitales, farmacias, ensayos clínicos y lotes pequeños de nutracéuticos. Los operadores colocan o asisten manualmente la alimentación del producto y, a menudo, realizan ciertos pasos de corte o sellado con accesorios sencillos.

Son ideales cuando:

● Los volúmenes anuales son bajos.

● Se necesitan muchos formatos diferentes o productos de prueba.

● El presupuesto y el espacio disponible son limitados.

Máquinas de envasado en blíster de placa plana Utiliza un movimiento intermitente de formado y sellado: una placa caliente presiona el material de formado en un molde, y otra placa plana sella el material de tapa. Este diseño proporciona un excelente control de la profundidad de formado y uniformidad de sellado.

Las máquinas planas son adecuadas para:

● Blísteres de aluminio-aluminio para productos muy sensibles a la humedad.

● Formas de cavidades complejas o bolsillos profundos.

● Lotes pequeños y medianos donde la flexibilidad en el cambio de formato importa más que la velocidad máxima.

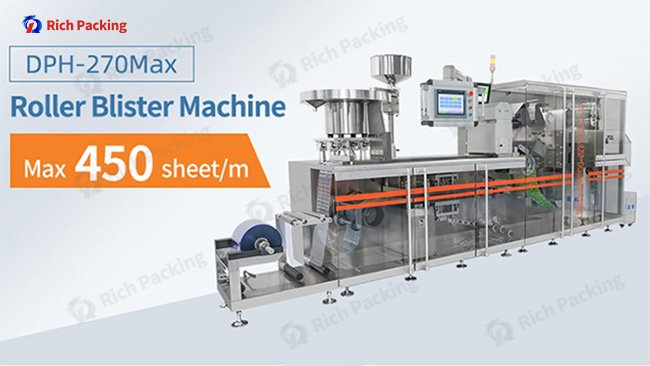

Las máquinas de rodillos (o rotativas) hacen funcionar la lámina formadora continuamente entre los rodillos de formación y sellado. Gracias a que el movimiento es continuo en lugar de intermitente, estos sistemas pueden alcanzar altos rendimientos y utilizar el material eficientemente.

Se eligen comúnmente por:

● Producción de comprimidos y cápsulas de gran volumen.

● Formatos estándar de alu-PVC.

● Fábricas centrales que abastecen a múltiples mercados y SKUs.

Cuando se requieren líquidos, suspensiones o geles en dosis unitarias, como soluciones orales, inyecciones nutracéuticas o reactivos de diagnóstico, las líneas de blísteres líquidos integran bombas y sistemas de llenado especiales. Los puntos clave incluyen:

● Dosificación precisa con bombas peristálticas, de pistón o cerámicas.

● Control cuidadoso de la formación de espuma y goteo.

● Condiciones de sellado ajustadas para evitar fugas y delaminación.

Estas máquinas extienden la tecnología de blísteres más allá de las formas orales sólidas hacia productos de mayor valor y centrados en la conveniencia.

El Alu-PVC sigue siendo el material estrella del blíster farmacéutico. Un PVC termoformable (a veces con recubrimiento de PVDC) proporciona la cavidad, y el papel de aluminio sella la membrana.

Ventajas:

● Costo de material competitivo.

● Buena claridad para la identificación del producto.

● Protección de humedad adecuada para muchas tabletas y cápsulas.

Limitaciones:

● La barrera de humedad es menor que la del alu-alu auténtico.

● La protección de la luz depende del color y el grosor del PVC.

El aluminio-aluminio, o lámina conformada en frío, utiliza aluminio conformado y una cubierta de aluminio. El resultado es una cavidad tipo almohada con excelentes propiedades de barrera.

Generalmente se elige alu-alu cuando:

● Los API son extremadamente sensibles a la humedad o al oxígeno.

● Se requiere una larga vida útil en climas cálidos y húmedos.

● Los mercados exigen un rendimiento de barrera de primer nivel.

La desventaja es un mayor coste del material y un tamaño de paquete más grande en comparación con el alu-PVC.

Cuando se requiere una barrera intermedia, el PVC recubierto de PVDC es una opción popular. Para climas muy exigentes, un blíster tropical añade una capa secundaria de aluminio al envase terminado.

Estas estructuras permiten adaptar la barrera, el coste y el tamaño del envase a los requisitos exactos de cada producto.

Elegir una máquina envasadora blíster automática no solo tiene que ver con la velocidad impresa en un folleto; se trata de cómo las especificaciones de la máquina se adaptan a sus productos actuales y a su plan de crecimiento de cinco a diez años.

Mire más allá del titular "ampollas por minuto". Pregunte:

● ¿En qué longitud de índice y disposición de cavidad se mide esa velocidad?

● ¿La velocidad se refiere sólo al alu-PVC o también al alu-alu?

● ¿Cuál es el resultado realista una vez que se incluyen las paradas para impresión, inspección y rechazo?

Convierta la velocidad en producción anual utilizando sus días laborables, turnos y OEE planificado. Esto le mostrará rápidamente si una línea puede cubrir sus SKU o si necesitará varias.

El área de formación y la longitud del índice determinan cuántas ampollas se pueden producir por carrera o por índice. Al evaluar el equipo:

● Verifique el área máxima de conformado y la profundidad tanto para el termoconformado como para el conformado en frío.

● Revise el tiempo de cambio típico de un formato a otro.

● Pregunte cuántas herramientas se necesitan para un cambio completo de producto y tamaño de blíster.

Los cambios más cortos y repetibles se traducen directamente en una mayor capacidad efectiva para las fábricas con múltiples SKU.

No es necesario que cada línea ejecute todos los materiales, pero debes asignarlos:

● Materiales actuales (por ejemplo PVC de 250 μm, lámina de tapa de 90 g/m²).

● Posibles necesidades futuras (recubrimientos de PVDC, aluminio conformado en frío, paquetes tropicales).

● Si los sistemas de formación, calentamiento y sellado están diseñados para estas combinaciones.

Una inversión inicial ligeramente mayor en una plataforma más versátil puede evitar modificaciones costosas cuando un nuevo proyecto requiere barreras más altas.

Para las plantas farmacéuticas reguladas, la distribución de los equipos es tan importante como el rendimiento. Busque:

● Separación clara entre las áreas de contacto del producto y los mecanismos de accionamiento.

● Superficies lisas y limpiables y espacios muertos minimizados.

● Fácil acceso para limpieza y limpieza de líneas entre lotes.

● Documentación y materiales que respaldan la calificación y validación.

Una línea que es difícil de limpiar o inspeccionar se convierte rápidamente en una fuente de desviaciones y tiempos de inactividad.

Las máquinas selladoras de blísteres de Rich Packing, como el modelo 180Pro, cuentan con un diseño de plataforma amplia. La superficie de trabajo es amplia y plana, lo que permite alcanzar cualquier posición sin ángulo muerto. Este diseño facilita la limpieza y el mantenimiento.

Las líneas de blíster rara vez funcionan solas. Compruebe la integración del equipo con:

● Prensas de comprimidos y máquinas de llenado de cápsulas (tolvas tampón, desempolvadores, detectores de metales).

● Sistemas de inspección por visión e impresoras.

● Equipos para estuchado, encajado y paletizado.

● Sistemas MES/ERP para datos de lotes, serialización y registros electrónicos.

Una buena integración reduce la manipulación manual, mejora la integridad de los datos y respalda futuros proyectos de digitalización.

Las máquinas de placas planas funcionan con un movimiento intermitente: la banda se detiene en cada carrera de formación y sellado. Máquina de embalaje blíster con rodillos de alta velocidad s Haga pasar la banda de forma continua entre rodillos formadores y selladores giratorios.

Esta diferencia en el movimiento determina la mayoría de las compensaciones entre los dos diseños.

Los diseños de placa plana generalmente ofrecen:

● Excelente definición de conformado, especialmente para cavidades profundas o complejas.

● Sellos fuertes y uniformes para paquetes de alu-alu y de alta barrera.

● Cambios de formato más rápidos y sencillos para lotes más pequeños.

Los diseños de rodillos generalmente proporcionan:

● Velocidad máxima mucho mayor para formatos estándar.

● Utilización muy eficiente del material con diseños optimizados.

|

Aspecto |

Máquina blíster de placa plana |

Máquina blíster de rodillos |

|

Movimiento de formación y sellado |

Intermitente, la banda se detiene en cada pasada |

Continuo, la banda se mueve entre rodillos giratorios |

|

Rango de velocidad típico |

Bajo a medio |

Media a muy alta |

|

Más adecuado para |

Paquetes de aluminio-aluminio, bolsillos profundos, formas de cavidades complejas |

Comprimidos y cápsulas estándar de gran volumen |

|

Flexibilidad del material |

Muy bueno, maneja estructuras alu-alu y de alta barrera. |

Optimizado para alu-PVC y materiales termoformados estándar |

|

Tiempo de cambio |

Generalmente más corto y simple para cambios frecuentes de formato. |

Más largo, más herramientas y configuraciones para ajustar |

|

Herramientas e inversión inicial |

Moderado, buen equilibrio entre costo y flexibilidad. |

Mayor costo inicial, menor costo por paquete en grandes volúmenes |

|

Usuarios típicos |

Plantas con muchos SKU y tamaños de lotes medianos |

Plantas de producción central de gran volumen |

Para una cartera dominada por comprimidos y cápsulas estándar de gran volumen, la tecnología de rodillos suele ofrecer el menor coste por envase. Para carteras con numerosos SKU, bolsillos amplios o requisitos de aluminio-aluminio, un diseño plano puede ofrecer mayor flexibilidad y calidad.

El mejor enfoque es mapear los SKU clave, los volúmenes anuales y los materiales requeridos y luego compararlos con las capacidades realistas de cada diseño.

En la fase inicial, la línea comienza con la granulación, el tableteado o el llenado de cápsulas. A partir de ahí:

● Los desempolvadores, detectores de metales y pulidores acondicionan los productos.

● Los alimentadores presentan tabletas y cápsulas en la orientación correcta.

● La red formada recibe productos a un ritmo controlado y constante.

Es esencial que el flujo ascendente sea suave; de lo contrario, su línea tendrá dificultades para alcanzar su verdadera capacidad de penetración.

Después del corte, las ampollas se trasladan a equipos posteriores como:

● Sistemas de plegado y alimentación de folletos.

● Maquinas estuchadoras para envases minoristas y hospitalarios.

● Encajadoras y paletizadoras para logística.

Una buena integración mecánica y de control garantiza que las paradas o ralentizaciones en una parte de la línea no generen tiempos de parada innecesarios en el resto.

Los sistemas de visión, las impresoras y las cámaras ahora desempeñan un papel fundamental en las líneas de blíster. Estos:

● Verificar la presencia y posición de cada tableta o cápsula.

● Verifique códigos, números de lote y fechas de vencimiento.

● Admite serialización y agregación cuando las regulaciones lo requieren.

Al seleccionar el equipo, confirme que las funciones de inspección y codificación puedan satisfacer las velocidades y los requisitos de datos planificados.

Comience con sus productos y volúmenes anuales. Defina los materiales que necesita (alu-PVC, PVDC, alu-alu), sus mercados objetivo y sus expectativas regulatorias. A continuación, compare los diseños de planos y de rodillos, las velocidades requeridas y los requisitos de cambio. Finalmente, evalúe el servicio posventa y el soporte de validación de los posibles proveedores.

Las máquinas de placa plana detienen la banda en cada carrera de formado y sellado, lo que proporciona una excelente precisión de formado y control de sellado. Las máquinas de rodillos mantienen la banda en movimiento, lo que permite velocidades mucho mayores y un uso eficiente del material. La elección correcta depende de su combinación de SKU, sus necesidades de barrera y el tamaño de los lotes.

Sí, muchas líneas ofrecen ambos, siempre que los procedimientos de limpieza, los formatos y las expectativas regulatorias estén claramente definidos. Puede optar por dedicar ciertos formatos o incluso líneas enteras a una categoría específica cuando la contaminación cruzada o consideraciones de marca lo hagan más seguro.

Además del precio de compra, considere el tiempo de cambio de formato, las piezas de repuesto, el mantenimiento preventivo, el consumo de energía y la tasa de desperdicio de material. Una línea que funciona un poco más lento, pero cambia de formato dos horas más rápido o desperdicia menos banda de formado, puede resultar fácilmente más económica a lo largo de su vida útil.

La máquina blíster adecuada debe adaptarse a sus productos, materiales, normativa y estrategia de capacidad a largo plazo, no solo a su próximo proyecto. Al comprender los diferentes diseños de máquinas, las especificaciones clave y los puntos de integración en toda la línea, puede seleccionar equipos que permitan una producción fiable de blísteres de comprimidos y cápsulas hoy y dejen margen suficiente para los proyectos del futuro.

Si está planeando una nueva línea de blíster o actualizar una existente, el equipo de ingeniería de Rich Packing puede ayudarlo a revisar su lista de productos, los formatos requeridos y los objetivos de capacidad, y recomendar una solución de envasado de blíster plano o con rodillos que se ajuste a sus requisitos de GMP y presupuesto. irrementos. Contáctanos al disco Utilice su proyecto en detalle.