Una prensa de tabletas es una máquina diseñada para comprimir sustancias en polvo y granulares en pastillas redondas, ovaladas o irregulares, una función esencial para la fabricación de tabletas farmacéuticas y la producción de suplementos dietéticos. En cada ciclo de prensado de tabletas, una varilla de punzón superior y una varilla de punzón inferior se introducen en el mismo orificio de la matriz para comprimir el ingrediente en polvo y formar una tableta dentro de dicho orificio.

La alta productividad parece ser la característica más destacada de una prensa de comprimidos de alta velocidad. Además de su impresionante capacidad de producción, ¿cómo puede esta prensa de comprimidos automatizada ahorrarle costos y ofrecerle constantemente más beneficios? Primero, describimos las categorías de máquinas prensadoras de comprimidos y luego analizamos las características de las prensas de comprimidos de alta velocidad que ofrecen ventajas superiores. Si busca una prensa de comprimidos y pastillas, este artículo puede ofrecerle opciones más inteligentes.

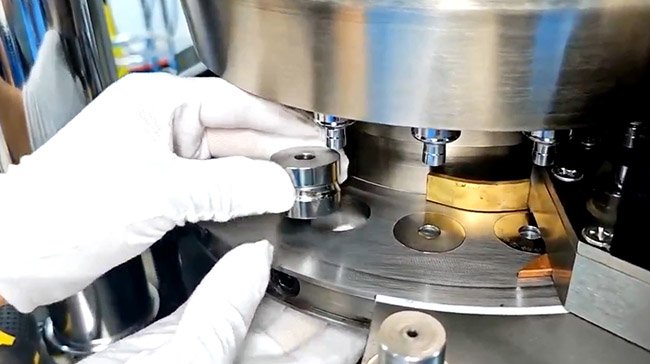

El mecanismo principal (punzones y una torreta) de una prensa rotatoria de alta velocidad para fabricar pastillas.

Las máquinas prensadoras de pastillas y prensas de tabletas se clasifican en 2 variedades según sus estructuras mecánicas y formas de movimiento.

Una minitabletizadora de un solo punzón es una máquina para fabricar tabletas químicas o farmacéuticas que comprime polvo o gránulos en tabletas mediante un solo punzón superior y uno inferior. Se utiliza para la producción de tabletas en lotes pequeños, investigación de laboratorio o pruebas piloto, generalmente en farmacias, laboratorios y algunos pequeños talleres.

Una prensa rotativa para tabletas está especialmente diseñada para la fabricación de tabletas a gran escala, capaz de producir cientos de miles de tabletas nutracéuticas o farmacéuticas por hora mediante una torreta giratoria equipada con docenas de punzones y matrices. Además, una máquina rotativa para la fabricación de tabletas funciona de forma automática, lo cual es fundamental para un prensado eficiente.

En términos de modelos rotativos, las máquinas prensadoras de pastillas se clasifican en 2 variedades según su velocidad operativa.

La torreta redonda, que incorpora todas las matrices y en ciertos casos soporta la fuerza de compresión de las varillas de punzón, es uno de los componentes más críticos de una máquina prensadora rotativa automática de tabletas Las prensas de tabletas para fabricar pastillas con una velocidad de rotación de torreta inferior a 30 revoluciones por minuto (RPM) se clasifican como modelos de baja velocidad, mientras que las que tienen una velocidad de rotación de torreta de 30 a 50 RPM se clasifican como compresores de pastillas de velocidad media. Normalmente, la producción de una prensa de tabletas de baja velocidad a pequeña escala oscila entre 13 200 y 37 800 tabletas/hora.

Un modelo con una velocidad de rotación de la torreta superior a 50 RPM se clasifica como una máquina de prensado de tabletas de alta velocidad. HGZP 26-40D Modelo de ejemplo. Con una velocidad máxima de torreta de 110 RPM, esta tableteadora rotativa de alta velocidad puede producir automáticamente hasta 260 000 tabletas por hora, ideal para la fabricación de tabletas farmacéuticas a gran escala.

Revisión de máquinas prensadoras de pastillas de alta gama fabricadas por proveedores de maquinaria farmacéutica de primer nivel como IMA, Romaco y Embalaje enriquecido La producción máxima de una prensa de tabletas de alta velocidad puede alcanzar las 960.000 tabletas por hora

Además de la alta producción, ¿qué ventajas ofrece una prensa de comprimidos de alta velocidad? ¿Cómo puede esta máquina ahorrar costos en la producción de comprimidos a largo plazo? Analizaremos en detalle las características avanzadas de la máquina para fabricar comprimidos.

En comparación con los modelos de baja velocidad, una prensa de pastillas de alta velocidad ofrece múltiples beneficios extraordinarios que son de suma importancia para la calidad de las pastillas, la reducción del tiempo de inactividad, la prolongación de la vida útil del equipo, el cumplimiento normativo, etc. Además del alto rendimiento, mencionaremos 5 beneficios críticos:

1) Control preciso del peso de la tableta

2) Comodidad en el cambio de herramientas y ahorro de tiempo de inactividad

3) Método de lubricación automática y mayor vida útil de la máquina.

4) Compresión de tabletas sin polvo y ahorro de material.

5) Reducción de ruido durante el prensado de tabletas

La mayoría de las prensas de tabletas de alta velocidad que se encuentran actualmente en el mercado disfrutan de un control del peso de la tableta automático, preciso y en tiempo real, mientras que los compresores de tabletas de velocidad media o baja dependen del ajuste manual del peso de la tableta mediante volantes.

A través de una pantalla táctil se pueden ajustar los parámetros y controlar la presión.

Cuando se trata de la uniformidad del peso de la tableta, Normas cGMP establecen requisitos claros para la gestión del peso de las tabletas: es obligatorio garantizar un peso constante de las tabletas para garantizar la uniformidad del lote y la precisión del contenido. Los fabricantes de prensas de tabletas deben lograr esto mediante la supervisión del proceso de producción de tabletas, lo que determina que las prensas rotativas de tabletas deben poseer alta precisión y automatización en el control del peso de las tabletas

Para cumplir con los requisitos de las cGMP, los fabricantes de prensas de comprimidos diseñan prensadoras de alta velocidad que controlan el peso de los comprimidos en tiempo real durante el proceso de prensado. Este control se logra mediante tres funciones:

Durante la compresión de comprimidos, los sensores instalados en los rodillos de compresión y las varillas de punzón miden la fuerza ejercida por cada punzón en tiempo real. Las fluctuaciones anormales en la fuerza de compresión son indicadores tempranos de desviaciones en el peso de los comprimidos. Por ejemplo, una caída repentina de la presión puede indicar un volumen de llenado insuficiente, lo que resulta en comprimidos de medicamento con un peso inferior al normal, mientras que un aumento repentino de la presión sugiere un volumen de llenado excesivo, lo que resulta en comprimidos de medicamento con un peso superior al normal.

Esta función se basa en la retroalimentación de presión. Si los sensores detectan una desviación de la fuerza de compresión respecto al valor objetivo, el sistema, mediante servomotores, emite instantáneamente una orden para realizar ajustes automáticos sutiles en la profundidad de llenado del alimentador. Este ajuste aumenta o disminuye el volumen de polvo en los orificios de la matriz, devolviendo la presión al valor establecido y, así, logrando un peso constante de la tableta.

Este sistema identifica automáticamente cualquier comprimido que se desvíe del parámetro de presión establecido y lo rechaza con precisión. Al retirar continuamente los comprimidos individuales con sobrepeso o bajo peso, una prensa automática de comprimidos garantiza comprimidos terminados con un peso constante

En algunas prensas de comprimidos de velocidad media y baja, las funciones mencionadas anteriormente pueden ser opcionales. Muchos de estos modelos aún dependen del muestreo periódico, la comprobación del peso tras la producción de comprimidos y el ajuste manual, lo cual se considera un factor de riesgo en las auditorías de cGMP. Por el contrario, las prensas de comprimidos de alta velocidad suelen contar con monitorización de la fuerza de punzonado y ajuste automático del volumen de llenado de polvo, lo que representa una transición de las pruebas de posproducción al control del proceso en tiempo real.

Como fabricante farmacéutico, usted fabrica varios tipos de comprimidos. Antes de prensar un nuevo tipo de comprimido, necesita cambiar los moldes, incluyendo las varillas de punzón y las matrices, para limpiarlos y aplicar nuevas formas a los comprimidos farmacéuticos, lo que genera tiempos de inactividad en la máquina de prensado. Para reducirlos, muchas prensas rotativas de alta velocidad ofrecen la función de cambio de molde sin herramientas, lo que permite reemplazar las herramientas en 30 minutos.

Cambio de molde sin herramientas y con las manos desnudas

|

Característica |

Prensa de pastillas tradicional |

Prensas de pastillas de alta velocidad con capacidad de cambio rápido de molde |

|

Objetivo de diseño |

Estabilidad operativa a largo plazo |

Estabilidad más flexibilidad, cambio rápido de producto, reducción del tiempo de inactividad |

|

Herramientas para cambio de molde |

Requeridas (llave dinamométrica, gato, etc.) |

Básicamente no se requieren o solo se necesitan herramientas sencillas |

|

Tiempo de cambio de molde |

Largo (varias horas) |

Corto (decenas de minutos) |

|

Costo |

El equipo en sí es relativamente barato, pero los costos de mano de obra y de tiempo de inactividad son altos. |

Alta inversión inicial en equipos, pero la eficiencia del cambio de molde es alta y el tiempo de inactividad se reduce |

|

Influencia en las herramientas |

Martillar o golpear punzones y matrices daña la precisión del molde |

El cambio de molde con las manos desnudas y sin herramientas protege la precisión del molde y extiende la vida útil de las herramientas. |

Una máquina prensadora de tabletas rotativa de alta velocidad con diseño modular de liberación rápida, como HGZP 15-20D , permite el cambio de matriz y punzón con las manos desnudas, lo que reduce significativamente el tiempo de inactividad de la máquina. Además, como no se requieren herramientas para golpear o hacer palanca en las matrices y las varillas de punzón, se conserva mejor la precisión y la vida útil de los moldes

En cambio, la mayoría de las máquinas de tabletas medicinales de baja velocidad carecen de la función de cambio de molde sin herramientas. En su lugar, se deben utilizar herramientas como martillos, gatos y llaves inglesas para desmontar las matrices y punzones golpeándolas. En consecuencia, este golpe expulsa fácilmente los residuos metálicos, requiere mucha mano de obra y provoca tiempos de inactividad prolongados. Además, el golpe prolongado deforma los orificios redondos de las matrices, convirtiéndolos en orificios ovalados, lo que provoca pérdida de precisión en las herramientas e interrumpe el proceso de fabricación de tabletas.

Gracias al reemplazo de molde sin herramientas, si se utiliza una máquina de compresión de alta velocidad para la fabricación de comprimidos, se pueden ahorrar al menos 2 horas en cada turno de cambio de molde. Suponiendo que los moldes deben cambiarse una vez por semana, y que hay alrededor de 50 semanas al año, se pueden ahorrar un total de 100 horas anuales en el cambio de molde. Con una tasa de producción de 150.000 comprimidos por hora, el tiempo ahorrado permitiría producir 15 millones de comprimidos farmacéuticos adicionales al año.

Los sistemas de lubricación inteligente son comunes en los compresores de tabletas de alta velocidad. Esta característica también es estándar en las máquinas de tabletas rotativas modernas de alto rendimiento. Sin embargo, al usar un modelo de baja velocidad, es frecuente que los usuarios necesiten lubricar manualmente.

|

|

Lubricación inteligente |

Lubricación manual |

|

Teoría del trabajo |

Controlado por PLC para suministrar lubricante de forma automática, oportuna y cuantitativa a los puntos de lubricación a través de líneas de aceite |

Depende del trabajo manual utilizando herramientas como pinceles o latas de aerosol para su aplicación. |

|

Precisión de lubricación |

★★★★★ |

★ |

|

Eficiencia |

★★★★★ |

★ |

|

Preservación del equipo |

★★★★★ |

★★ |

|

Ahorro de costes de mano de obra |

★★★★★ |

★ |

|

Ahorro de lubricante |

★★★★★ |

★ |

|

Monitoreo en tiempo real |

✔ |

✘ |

Un sistema de lubricación inteligente integrado emplea tecnología de control automático para suministrar lubricante con precisión a los componentes requeridos de forma sincronizada y medida. Basado en el trabajo continuo, lubrica las piezas del equipo sin detener la producción de tabletas, lo que garantiza un proceso de fabricación de tabletas ininterrumpido. Además, la lubricación inteligente previene el desgaste del equipo causado por interrupciones en el suministro de aceite, lo que prolonga la vida útil de componentes críticos como rodillos de compresión, punzones y pistas. Gracias a la lubricación automatizada y precisa, también reduce los costes de mano de obra y consumo de lubricante

Por el contrario, la lubricación manual tiende a una distribución desigual del lubricante debido a factores humanos, lo que a menudo resulta en una lubricación excesiva o insuficiente. Además, requiere apagar la máquina, lo que reduce la eficiencia de la compresión de comprimidos. Además, este método depende en gran medida de la diligencia del operador, y una lubricación inadecuada provoca el desgaste de los componentes, lo que reduce la vida útil de una máquina de compresión de comprimidos farmacéuticos.

En las operaciones tradicionales de compresión de comprimidos, la fuga incontrolada de polvo dentro de la cámara de compresión es un problema frecuente. Este fenómeno provoca la pérdida de ingredientes en polvo y la contaminación cruzada del producto, además de contravenir los requisitos de las cGMP.

Para abordar este problema, una moderna máquina de compresión de tabletas de alta velocidad puede integrar múltiples soluciones de ingeniería para lograr la contención del polvo y el polvo. Se emplean cuatro mecanismos clave para el control del polvo y el polvo:

Reemplaza los alimentadores abiertos en las máquinas tradicionales de fabricación de pastillas de baja velocidad. Este sistema sellado garantiza la carga y el ingreso del polvo en las cavidades del molde sin exposición. Una separación meticulosamente mantenida de ≤0,05 mm entre la base del alimentador y la torreta previene aún más las fugas de polvo.

un alimentador forzado cerrado (izquierda) y una cuchilla de supresión de pólvora (la blanca a la derecha)

Este dispositivo captura la pólvora residual que se escapa del alimentador. Con la ayuda del accionamiento de la torreta, este mecanismo recicla el exceso de pólvora para su reutilización, manteniendo limpia la superficie de la torreta y minimizando el desperdicio de pólvora

Ubicada estratégicamente en la torreta, entre el alimentador y el punto donde los punzones superiores entran en los orificios de la matriz, esta cuchilla evita físicamente que la pólvora sea expulsada de las cavidades de la matriz debido a la rápida rotación de la torreta

Cuenta con un mecanismo de al menos 12 puertos de succión colocados alrededor del perímetro de la torreta. Este dispositivo captura activamente el polvo que escapa a otras medidas de contención

En conjunto, este sistema integrado de control de polvo transforma la compresión de tabletas a alta velocidad de una operación polvorienta a un proceso limpio de fabricación de tabletas.

Para reducir el desgaste del punzón y el ruido de funcionamiento, las máquinas de compresión rotatoria de tabletas de alta velocidad incorporan mecanismos de amortiguación de serie. Si bien son menos comunes en los modelos de baja velocidad, se espera que su popularidad aumente gradualmente.

varillas de perforación superior e inferior

Instalados alrededor de las varillas de perforación, estos componentes utilizan materiales elásticos para absorber la energía vibratoria. Al amortiguar las vibraciones que viajan a través del bastidor de la máquina, evitan eficazmente que estas vibraciones se conviertan en ruido aéreo

Este sistema crea una fuerza de frenado sin contacto. Los imanes fijos se colocan cerca de los extremos de las trayectorias de los punzones, interactuando con los imanes de los punzones para generar una fuerza repulsiva. Esto resulta en una desaceleración gradual y una "parada suave", eliminando el ruido de impacto que suelen causar las colisiones mecánicas

Estas estructuras de amortiguación absorben la energía del impacto de los punzones al chocar con las guías de la torreta, lo que reduce el ruido en aproximadamente 25 dB y crea un entorno más saludable para los operadores de las prensas de pastillas. También disminuyen las fuerzas de impacto, minimizando los residuos metálicos generados por la fricción y prolongando la vida útil de las herramientas. Sin embargo, los fabricantes de prensas de pastillas tradicionales de baja velocidad no suelen incorporar mecanismos de amortiguación de serie para reducir costes.

Al dudar entre una prensa de comprimidos de alta velocidad y un modelo de velocidad media/baja, considere más allá del precio inicial y su demanda de producción. Es necesaria una evaluación integral del cumplimiento de las cGMP, el control del peso de los comprimidos, la eficiencia operativa, la reducción del tiempo de inactividad, la preservación de la vida útil del equipo, la conservación de costos, etc. Preste atención a estas áreas clave para encontrar una máquina de comprimidos que garantice la calidad de sus comprimidos farmacéuticos y un valor sostenible a largo plazo