En la industria farmacéutica, altamente regulada, las prensas de comprimidos son fundamentales para la fabricación de formas farmacéuticas sólidas. Estos sofisticados equipos, conocidos comúnmente como prensas de comprimidos, desempeñan la función crucial de transformar formulaciones en polvo o granulares en comprimidos formados con precisión, con tamaño, peso, dureza y características de disolución uniformes. El proceso de selección de estas máquinas para la fabricación de comprimidos se ha vuelto cada vez más complejo debido a los avances tecnológicos, los requisitos regulatorios y la diversificación de las formulaciones de comprimidos. Desde las básicas máquinas de compresión de un solo punzón hasta las sofisticadas prensas multicapa capaces de gestionar sistemas complejos de administración de fármacos, el mercado ofrece numerosas opciones. Esta guía completa le servirá como hoja de ruta estratégica para la selección, brindándole información detallada para que pueda navegar sistemáticamente por el proceso de evaluación y tomar una decisión informada que se ajuste tanto a sus necesidades actuales como a sus planes de crecimiento futuro.

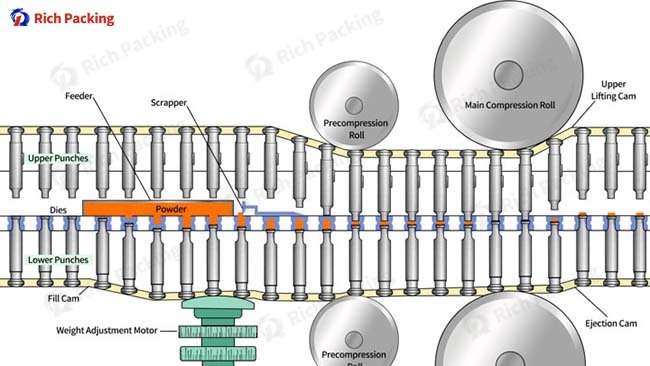

Una prensa de comprimidos funciona según el principio de aplicar presión mecánica controlada a polvos o gránulos farmacéuticos en espacios reducidos para crear comprimidos con especificaciones predeterminadas. El mecanismo fundamental consta de varios componentes integrados que trabajan en perfecta coordinación: la tolva regula la alimentación del material, la cavidad del molde define los parámetros dimensionales del comprimido y los punzones aplican la fuerza de compresión mediante el movimiento giratorio de la torreta. Esta operación sincronizada se produce en distintas fases (llenado, compresión y expulsión) que se repiten en rápida sucesión para alcanzar los objetivos de producción.

La evolución de la tecnología de compresión ha dado lugar a diversas configuraciones de máquinas, cada una diseñada para aplicaciones específicas. Las prensas de un solo punzón representan el diseño más simple, adecuado para operaciones a pequeña escala, mientras que máquina prensadora de tabletas rotativa Domina la producción comercial gracias a su funcionamiento continuo y alta capacidad de producción. Para formulaciones más complejas, las prensas de comprimidos bicapa permiten la combinación de principios activos farmacéuticos (API) incompatibles o perfiles de liberación modificada, mientras que las prensas de comprimidos multicapa amplían esta capacidad. Además, existen máquinas especializadas para aplicaciones únicas, como comprimidos efervescentes o formulaciones masticables. Comprender estas diferencias fundamentales proporciona la base necesaria para realizar una selección adecuada que se ajuste a los requisitos específicos de su producto y a sus objetivos de producción.

Las características de la formulación de su tableta deben determinar la selección de la máquina. Para tabletas convencionales monocapa con un solo ingrediente activo, una prensa rotatoria para tabletas (máquina rotatoria para tabletas) suele ofrecer la solución más rentable, combinando simplicidad operativa con un rendimiento fiable. Sin embargo, los sistemas de administración de fármacos, cada vez más complejos, exigen equipos más avanzados. Las tabletas bicapa y multicapa requieren prensas especializadas con múltiples sistemas de alimentación y mecanismos de compresión independientes para mantener la separación de los principios activos y garantizar la integridad de las capas. Estas máquinas son esenciales para terapias combinadas o productos que requieren una liberación secuencial de fármacos.

Para formas de comprimidos especializados, como comprimidos efervescentes que requieren altas fuerzas de compactación, o comprimidos recubiertos que requieren características superficiales específicas, las especificaciones de la máquina deben ajustarse cuidadosamente a los requisitos del proceso. La creciente categoría de comprimidos de desintegración oral (ODT) presenta consideraciones adicionales, ya que estas formulaciones suelen requerir una porosidad controlada y una dureza mínima. Comprender las características físicas y químicas de su producto, tanto actuales como previstas en su proceso de desarrollo, garantiza que la máquina seleccionada posea las capacidades técnicas adecuadas.

Una planificación precisa de la producción es fundamental para determinar la capacidad adecuada de la máquina. Para la producción de lotes pequeños, como actividades de I+D, fabricación de ensayos clínicos o productos para nichos de mercado, las prensas de comprimidos manuales o semiautomáticas proporcionan una producción suficiente con mayor flexibilidad para el cambio entre diferentes productos. Estos sistemas suelen producir de miles a decenas de miles de comprimidos por hora, permitiendo a los operadores supervisar y ajustar minuciosamente los parámetros del proceso.

Tabla: Guía de planificación de la capacidad de producción

| Escenario de producción | Tipo de máquina recomendado | Rango de salida típico | Requisitos de personal |

|---|---|---|---|

| I+D/Desarrollo de formulaciones | Punzón único o mini rotativo | 1.000-10.000 comprimidos/hora | 1 operador |

| Fabricación de ensayos clínicos | Máquina para fabricar tabletas con prensa rotatoria pequeña | 10.000-50.000 comprimidos/hora | 1-2 operadores |

| Productos de nicho/especializados | Prensa rotativa mediana | 50.000-100.000 comprimidos/hora | 2 operadores |

| Comercial de alto volumen | Máquina rotatoria para comprimir pastillas de alta velocidad | 100.000-1.000.000+ tabletas/hora | 2-3 operadores + supervisor |

En cambio, la fabricación comercial a gran escala exige prensas rotativas de comprimidos de alta velocidad, capaces de producir desde cientos de miles hasta más de un millón de comprimidos por hora. Estas máquinas cuentan con múltiples estaciones de compresión dispuestas en una torreta giratoria, lo que permite un funcionamiento continuo a altas velocidades. Al evaluar los requisitos de capacidad, se deben considerar no solo los volúmenes de producción actuales, sino también el crecimiento proyectado, la planificación del ciclo de vida del producto y las posibles expansiones del mercado. El concepto de Eficiencia Global del Equipo (OEE) cobra especial importancia en este caso, ya que factores que van más allá de la velocidad, como el tiempo de cambio, los requisitos de mantenimiento y las pérdidas de rendimiento, influyen significativamente en la producción real.

La fabricación farmacéutica opera dentro de un marco regulatorio estricto que la selección de maquinaria debe abordar de forma exhaustiva. Los requisitos actuales de Buenas Prácticas de Manufactura (cGMP) establecen características de diseño específicas, como el uso de acero inoxidable 316 para las superficies de contacto con el producto, acabados pulidos para facilitar la limpieza y diseños que eliminan los espacios muertos donde se podría acumular material. Estas características previenen la contaminación y garantizan una calidad reproducible del producto.

Más allá de los atributos físicos, las expectativas regulatorias enfatizan cada vez más la integridad de los datos y la validación de procesos. Los equipos deben cumplir estos requisitos mediante sistemas de monitoreo integrados que registren los parámetros críticos del proceso, con registros electrónicos que cumplen con regulaciones como la FDA 21 CFR Parte 11. Características como los sistemas automatizados de control de peso, el monitoreo de presión y los registros de auditoría integrales han pasado de ser opciones deseables a requisitos esenciales. Al evaluar posibles máquinas, examine detenidamente la documentación del proveedor, incluyendo los protocolos de Calificación de Diseño (DQ), Calificación de Instalación (IQ), Calificación Operacional (OQ) y Calificación de Rendimiento (PQ), ya que estos impactan significativamente los plazos y costos de validación.

La fuerza de compresión aplicada durante la formación de las tabletas influye directamente en atributos de calidad críticos, como la dureza, el grosor, el tiempo de desintegración y el perfil de disolución. El compresor de tabletas, con rodillos de compresión ajustables con precisión, permite a los operadores ajustar con precisión este parámetro para adaptarse a diferentes características de la formulación, desde tabletas frágiles y ligeramente compactadas hasta composiciones de alta densidad que requieren una presión considerable.

Las prensas modernas incorporan sistemas de monitorización de presión en tiempo real que miden continuamente la fuerza de prensado en cada estación, lo que permite la detección inmediata de desviaciones que podrían indicar irregularidades en el llenado, desgaste del punzón o cambios en la formulación. Los sistemas avanzados pueden ajustar automáticamente los parámetros para mantener la consistencia o rechazar comprimidos individuales que no cumplan con las especificaciones establecidas. Este nivel de control es especialmente importante para productos con márgenes terapéuticos estrechos o sujetos a consideraciones de bioequivalencia, donde pequeñas variaciones podrían afectar el rendimiento clínico.

La integración de tecnologías de automatización representa un avance significativo en las capacidades de las prensas de comprimidos. Las prensas de comprimidos totalmente automáticas no solo mejoran el rendimiento, sino que también mejoran la consistencia del producto al reducir la intervención humana en las operaciones rutinarias. Los sistemas automatizados de ajuste de altura, los mecanismos de indexación de la torreta y los sistemas de expulsión controlada contribuyen a una operación más estable y a una menor dependencia del operador.

Los sistemas de monitoreo inteligente representan otro avance crucial, ya que permiten la medición en tiempo real del peso, el grosor y la dureza de las tabletas. Estos sistemas emplean principios de control estadístico de procesos para detectar tendencias y alertar con anticipación sobre posibles problemas antes de que resulten en lotes rechazados. Implementaciones más sofisticadas pueden ajustar automáticamente los parámetros para compensar las variaciones detectadas, manteniendo así la calidad durante largos ciclos de producción. Otras características valiosas incluyen mecanismos de protección contra sobrecargas que previenen daños causados por partículas extrañas o una configuración incorrecta, e indicadores de mantenimiento preventivo que rastrean el uso de los componentes y alertan a los operadores cuando se requiere mantenimiento.

El proceso de compresión genera inevitablemente polvo, lo que representa un riesgo potencial tanto para la calidad del producto como para la seguridad del operador. Los sistemas eficaces de control de polvo emplean puntos de succión estratégicamente ubicados en los puntos de transferencia de material y zonas de compresión para capturar las partículas suspendidas en el aire. Las zonas de compresión selladas y las rutas de material cerradas contienen además posibles contaminantes, especialmente importantes para compuestos potentes o productos con bajas dosis terapéuticas.

Las consideraciones de seguridad se extienden más allá del control de la contaminación para incluir la protección física de los operadores. máquinas de compresión de tabletas Incorporan sistemas de protección integrales con puntos de acceso interbloqueados que detienen la operación al abrirse. Botones de parada de emergencia en múltiples ubicaciones, barreras mecánicas alrededor de los componentes móviles y sistemas de limitación de presión previenen lesiones por aplastamiento o enredo. Además, son esenciales protocolos de seguridad específicos al manipular compuestos potentes, incluyendo sistemas de descarga contenida y capacidades de limpieza in situ (CIP) que minimizan la exposición del operador durante las actividades de mantenimiento y limpieza.

En la fabricación farmacéutica, el tiempo de inactividad de los equipos afecta directamente los plazos de producción y la rentabilidad. Las máquinas diseñadas con componentes modulares y funciones de desconexión rápida reducen significativamente los tiempos de cambio entre lotes de producto. La implementación del desmontaje sin herramientas para las tareas de limpieza y mantenimiento mejora aún más la eficiencia operativa al permitir una ejecución más rápida de estas actividades necesarias.

La selección de materiales de construcción influye considerablemente en la facilidad de limpieza y la durabilidad de una estructura. El acero inoxidable de alta calidad con acabados superficiales adecuados resiste la corrosión y facilita una limpieza eficaz. Al evaluar diferentes modelos, considere la accesibilidad de componentes críticos como rodillos de compresión, sistemas de alimentación y conjuntos de torretas, ya que las zonas de difícil acceso pueden prolongar las tareas de limpieza y mantenimiento. Además, evalúe la disponibilidad de repuestos, la capacidad de respuesta del soporte técnico y la reputación del proveedor en cuanto a servicio posventa, ya que estos factores inciden significativamente en la fiabilidad operativa a largo plazo.

Si bien el precio de compra inicial influye naturalmente en las decisiones de selección, un análisis financiero exhaustivo debe considerar el Costo Total de Propiedad (TCO) a lo largo de la vida útil del equipo. Este enfoque holístico incluye costos directos, como contratos de mantenimiento preventivo, inventarios de repuestos y consumo energético, junto con gastos indirectos relacionados con la eficiencia operativa, los tiempos de cambio y las pérdidas de rendimiento.

Una máquina con una mayor inversión inicial puede ofrecer un mayor valor a largo plazo gracias a un mayor rendimiento de producción, menores tasas de rechazo, menor consumo de energía y menores requisitos de mantenimiento. Por el contrario, un equipo con un precio de compra más bajo podría generar mayores costos continuos debido a un mayor tiempo de inactividad, una mayor frecuencia de reemplazo de componentes o un mayor consumo de energía. Desarrolle un modelo integral de TCO que proyecte los costos en un horizonte de 5 a 10 años, incorporando todos los factores relevantes para realizar una selección financieramente sólida y alineada con los objetivos estratégicos de su organización.

1. Realice un análisis exhaustivo de los requisitos: Antes de contactar con los proveedores de equipos, dedique tiempo suficiente a documentar exhaustivamente sus necesidades específicas. Esto incluye las características detalladas de la formulación, los volúmenes de producción objetivo, las limitaciones de las instalaciones, las obligaciones regulatorias y los planes de expansión futuros. Unos requisitos claramente definidos facilitan conversaciones más productivas con los proveedores y garantizan que las soluciones propuestas se ajusten a su contexto operativo real, en lugar de a escenarios hipotéticos.

2. Priorizar la flexibilidad operativa y la escalabilidad: Las carteras de productos farmacéuticos evolucionan inevitablemente con el tiempo debido a la introducción de nuevos productos, modificaciones en las formulaciones y las cambiantes demandas del mercado. Seleccionar equipos con flexibilidad inherente permite adaptarse a estos cambios con mayor eficacia. Características como torretas fácilmente intercambiables, sistemas de alimentación modulares y plataformas de control escalables prolongan la vida útil de la máquina y protegen su inversión ante futuras incertidumbres.

3. Enfatizar la Gestión Integrada de la Calidad: Los paradigmas de calidad modernos se centran en integrar la calidad en los procesos, en lugar de basarse únicamente en las pruebas del producto terminado. Busque equipos con capacidades integrales de monitoreo que proporcionen datos de proceso en tiempo real y faciliten el análisis de tendencias. La capacidad de demostrar un control de proceso consistente mediante la recopilación automatizada de datos fortalece su posición en materia de calidad durante las inspecciones regulatorias y agiliza las decisiones de liberación de lotes.

4. Realice una evaluación integral de la integración de las instalaciones: Más allá de las dimensiones físicas de la máquina, considere sus requisitos de integración con sus instalaciones existentes. Evalúe las conexiones de servicios públicos, las interfaces de manejo de materiales, los requisitos de acceso del personal y las autorizaciones de mantenimiento. La participación de las partes interesadas en las instalaciones y la ingeniería en las primeras etapas del proceso de selección permite identificar posibles desafíos de integración antes de la adquisición, lo que evita modificaciones costosas o problemas operativos después de la instalación.

5. Implemente un protocolo riguroso de pruebas de rendimiento: Las especificaciones teóricas ofrecen información limitada en comparación con el rendimiento observado en condiciones reales de funcionamiento. Insista en realizar pruebas de producción con sus formulaciones específicas en las instalaciones del proveedor o mediante demostraciones de equipos. Estas pruebas deben simular las condiciones de funcionamiento previstas con la mayor precisión posible, incluyendo tamaños de lote representativos, procedimientos de cambio de formato y protocolos de limpieza. La observación directa de la máquina tableteadora mientras manipula sus materiales proporciona información invaluable para la toma de decisiones finales de selección.

P1: ¿Qué factores específicos diferencian las prensas de pastillas de un solo punzón de las máquinas rotativas de alta velocidad para fabricar tabletas más allá de la capacidad de producción?

R: Más allá de las diferencias obvias en el rendimiento, estas categorías de máquinas presentan características operativas distintivas. Las prensas de un solo punzón suelen producir tabletas con menor dureza debido a su acción de compresión intermitente, mientras que las prensas rotativas ofrecen etapas de precompresión y compresión principal que permiten valores de dureza más altos. Los sistemas rotativos generalmente logran una uniformidad de peso superior gracias a sus mecanismos de alimentación continua y tiempos de permanencia controlados. Además, los niveles de ruido operativo, los requisitos de espacio y las necesidades de habilidad del operador difieren significativamente entre estas tecnologías.

P2: ¿Cómo contribuyen específicamente las prensas automáticas de tabletas al cumplimiento normativo?

R: Los sistemas automatizados mejoran el cumplimiento normativo mediante múltiples mecanismos: aplican controles de parámetros mediante la limitación electrónica de los ajustes, mantienen registros de auditoría completos que documentan todos los ajustes del proceso, registran automáticamente los datos de control de calidad sin errores de transcripción y reducen la variabilidad introducida por las operaciones manuales. Estas funciones respaldan directamente los principios de integridad de datos descritos en las directrices regulatorias y facilitan la presentación de solicitudes e inspecciones regulatorias.

P3: ¿Cómo se deben ponderar los criterios de evaluación al comparar diferentes opciones de máquinas para fabricar píldoras?

R: Si bien los factores de ponderación varían según la organización, un enfoque equilibrado suele priorizar la fiabilidad técnica (30%), el cumplimiento normativo (25%), la eficiencia operativa (20%), el coste total de propiedad (15%) y la capacidad de soporte del proveedor (10%). Sin embargo, estos porcentajes deben ajustarse según las circunstancias específicas; por ejemplo, las organizaciones que manejan compuestos muy potentes podrían priorizar la seguridad, mientras que aquellas en mercados altamente competitivos podrían priorizar la eficiencia operativa.

Seleccionar la máquina de compresión de comprimidos adecuada para las operaciones farmacéuticas es una decisión estratégica crucial, con un profundo impacto en la calidad del producto, la eficiencia operativa y el cumplimiento normativo. Al abordar sistemáticamente los factores descritos en esta guía, desde las especificaciones técnicas fundamentales hasta el análisis financiero exhaustivo, se establece un marco sólido de evaluación que considera tanto las necesidades inmediatas como los objetivos a largo plazo.

Las selecciones más exitosas surgen de enfoques colaborativos que involucran a las partes interesadas de producción, control de calidad, ingeniería y cadena de suministro. Esta perspectiva multidisciplinaria garantiza que el equipo seleccionado satisfaga los requisitos técnicos, alineándose con la estrategia empresarial y las realidades operativas. Recuerde que la máquina óptima no representa simplemente una inversión de capital, sino un elemento fundamental de su capacidad de fabricación, que influirá en el rendimiento y la competitividad de su organización en los años venideros. Al aplicar diligentemente estos principios, podrá afrontar el proceso de selección con confianza y sentar las bases sólidas para la excelencia en la fabricación.