Mezclador 3D

| Nombre del producto | Máquina mezcladora 3D |

| Capacidad | 10-50 kg/lote |

| Voltaje | AC380v trifásico 50Hz, se puede personalizar a pedido |

¿Quieres saber sobre este producto?

No dudes en ponerte en contacto conmigo. Estaré encantado de responder a todas tus preguntas.

Problemas de mezcla en Producción de dosis sólidas y el avance de los mezcladores 3D

En la industria farmacéutica, las formas farmacéuticas sólidas, como comprimidos y cápsulas, dominan el mercado y se han convertido en una opción popular para pacientes y compañías farmacéuticas gracias a sus importantes ventajas, como su alta estabilidad, su fácil administración y sus costos razonables. Sin embargo, el proceso de producción de formas farmacéuticas sólidas es complejo y abarca numerosos pasos clave, como la pulverización, la mezcla, la granulación, el secado y la formación de comprimidos. Cada paso tiene un impacto decisivo en la calidad del fármaco, siendo la mezcla de suma importancia.

El propósito de la mezcla es combinar uniformemente una variedad de materiales con diferentes propiedades, como medicamentos principales y excipientes, para garantizar que el contenido de cada ingrediente del medicamento sea preciso, asegurando así la estabilidad y consistencia de la calidad del medicamento y brindando una protección sólida para el efecto del tratamiento del paciente.

Si bien los equipos de mezcla tradicionales, como los mezcladores de canal y los mezcladores de tipo V, se han utilizado durante mucho tiempo en la industria farmacéutica, sus inconvenientes se han acentuado con el continuo avance de los procesos de fabricación farmacéutica y los requisitos de calidad cada vez más estrictos. Los mezcladores de canal tienden a presentar zonas muertas de mezcla, lo que dificulta la mezcla completa de algunos materiales. Por otro lado, los mezcladores de tipo V pueden causar fácilmente segregación gravitacional al manipular materiales con gravedades específicas significativamente diferentes, lo que resulta en una mezcla desigual. Además, los equipos de mezcla tradicionales suelen ser difíciles de limpiar, lo que dificulta el cumplimiento de los estrictos requisitos de las cGMP.

En este contexto, el Mezclador 3D para Polvos ofrece una solución innovadora a los desafíos de mezcla que se presentan en la producción de formas farmacéuticas sólidas. Su exclusivo movimiento tridimensional supera por completo las limitaciones de los equipos de mezcla tradicionales, permitiendo una mezcla completa y fluida de materiales durante el proceso, evitando eficazmente problemas como la segregación por gravedad. Además, el diseño del Mezclador 3D considera la facilidad de limpieza y uso, cumpliendo con creces los estrictos estándares de c-GMP, abriendo un nuevo camino para que las compañías farmacéuticas mejoren la eficiencia de producción y garanticen la calidad de los medicamentos.

El uso principal de mezcladores tridimensionales en la producción de formas farmacéuticas sólidas

Mezcla de precisión de materias primas farmacéuticas

En la producción de formas farmacéuticas sólidas, como comprimidos, cápsulas y gránulos, el ingrediente farmacéutico activo (API) y los excipientes, como rellenos, lubricantes y desintegrantes, requieren una mezcla de alta precisión. La característica única de un mezclador de polvos 3D es su capacidad para lograr un movimiento tridimensional de los compuestos: traslación, rotación y volteo. Este proceso crea convección tridimensional en las direcciones axial, radial y circunferencial, lo que garantiza una distribución uniforme de materiales de diferentes tamaños de partícula, desde polvos micrométricos hasta gránulos milimétricos, y con diferencias de densidad de 5:1 o superiores.

Esta mezcla uniforme proporciona una base sólida para los procesos posteriores de granulación y tableteado. Durante la granulación, los materiales uniformes pueden formar gránulos de tamaño más uniforme, lo que contribuye a mejorar la tasa de éxito del tableteado y la estabilidad de la calidad de los comprimidos. Durante el tableteado, los materiales uniformes pueden controlar la variación de peso de los comprimidos en un rango muy pequeño, asegurando la dosificación precisa de cada comprimido y, por consiguiente, una eficacia estable y fiable del fármaco.

Preparación eficiente de formulaciones multidosis

Producción de prensado de tabletas: La mezcladora 3D farmacéutica desempeña un papel crucial en la preparación de comprimidos compuestos. Por ejemplo, un comprimido común para el resfriado contiene ingredientes activos como acetaminofén, cafeína y bezoar artificial, además de aglutinantes como almidón y dextrina, y aromatizantes como edulcorantes. Durante el proceso de mezclado, una mezcladora 3D mezcla estos ingredientes de forma rápida y completa. Tras la granulación del material mezclado, su fluidez mejora significativamente. Durante el tableteado, la variación de peso del comprimido se puede controlar con una precisión de ±2%, y la incidencia de fracturas se ha reducido del 5% con mezcladoras tradicionales a menos del 1%.

Relleno de cápsulas: Las cápsulas requieren una uniformidad de contenido extremadamente alta, especialmente al mezclar ingredientes de baja dosis. El mezclador tridimensional, con su capacidad de mezcla fluida, garantiza una alta consistencia de los ingredientes en cada cápsula. El análisis por cromatografía líquida de alta resolución de múltiples lotes de cápsulas reveló que la desviación estándar relativa (DER) de los ingredientes de baja dosis en cada lote fue inferior al 1%, lo que previene eficazmente las fluctuaciones en la eficacia debido a desviaciones de la dosis y proporciona a los pacientes resultados terapéuticos más estables y fiables.

Gránulos y polvos: Para materiales altamente higroscópicos o propensos a la aglomeración, como ciertos gránulos de antibióticos, el delicado proceso de mezcla del mezclador 3D mantiene eficazmente la integridad de los gránulos. Durante la mezcla, los materiales se protegen de fuertes fuerzas mecánicas que podrían causar la rotura de partículas o una mayor aglomeración. Los gránulos mezclados en el mezclador 3D presentan una excelente fluidez, ideal para el envasado directo. Para polvos que requieren un procesamiento posterior, el mezclador también garantiza la uniformidad y estabilidad durante el procesamiento posterior, garantizando que la calidad del producto cumpla con los más estrictos estándares.

Automatización de procesos de producción

En la producción farmacéutica moderna, los mezcladores tridimensionales se integran a la perfección con granuladores, prensas de comprimidos y máquinas de recubrimiento de comprimidos para formar líneas de producción inteligentes. Por ejemplo, en el taller de producción de formas farmacéuticas sólidas de una gran empresa farmacéutica, un sistema de control PLC permite a los operadores introducir fácilmente parámetros como el tiempo y la velocidad de mezcla en la terminal de control, y el mezclador tridimensional funcionará con precisión según el programa establecido. Desde la alimentación automática de materiales hasta la descarga automática tras la mezcla, todo el proceso no requiere intervención humana excesiva, lo que reduce eficazmente los errores causados por la operación manual.

Al combinarse con un granulador, el material mezclado se puede suministrar de forma directa y precisa al granulador, lo que permite una producción continua y mejora significativamente la eficiencia. Según las estadísticas, tras utilizar el mezclador tridimensional e implementar la producción automatizada e interconectada, la eficiencia de la producción de dosificación de sólidos de la empresa ha aumentado aproximadamente un 40 %, mejorando a la vez significativamente la calidad y la estabilidad del producto.

Ventajas técnicas de los mezcladores 3D: ¿Por qué es la opción preferida en la industria farmacéutica?

Mezcla eficiente: subvirtiendo la eficiencia de mezcla tradicional

A diferencia de la mezcla bidimensional, la trayectoria del material de una mezcladora tridimensional cubre todo el espacio del cilindro, logrando una uniformidad de mezcla superior al 99,9 %, una mejora del 20 % con respecto a las mezcladoras tradicionales en forma de V. Por ejemplo, una unidad de 1000 L de volumen puede completar un lote en tan solo 8-15 minutos, una reducción del 50 % en comparación con una mezcladora de cinta horizontal, lo que reduce significativamente el consumo de energía y la utilización del equipo.

Mezcla sin ángulos muertos: superando problemas de materiales complejos

El cilindro presenta un diseño de transición completamente circular y un interior pulido a espejo (Ra ≤ 0,2 μm), lo que elimina los puntos muertos donde se pueden acumular materiales. Para materiales altamente viscosos y de fácil aglomeración (como formulaciones que contienen celulosa microcristalina y lactosa), el movimiento de volteo tridimensional neutraliza eficazmente las fuerzas de van der Waals entre las partículas, logrando una mezcla suelta y uniforme y evitando velocidades de disolución anormales causadas por concentraciones excesivas localizadas.

Bajo daño y alta compatibilidad.

El proceso de mezcla elimina las fuerzas centrífugas, minimizando el riesgo de dañar partículas frágiles (como pellets recubiertos y gránulos de liberación sostenida), a la vez que conserva las propiedades físicas originales del material. Además, es compatible con mezclas sólido-sólido y sólido-líquido (con pequeñas cantidades de líquido añadido). Al ajustar la velocidad y el tiempo de mezcla, puede satisfacer los requisitos de diversas formulaciones y procesos, lo que lo hace especialmente adecuado para el desarrollo y la producción de formulaciones innovadoras (como formulaciones y pellets de liberación sostenida y controlada).

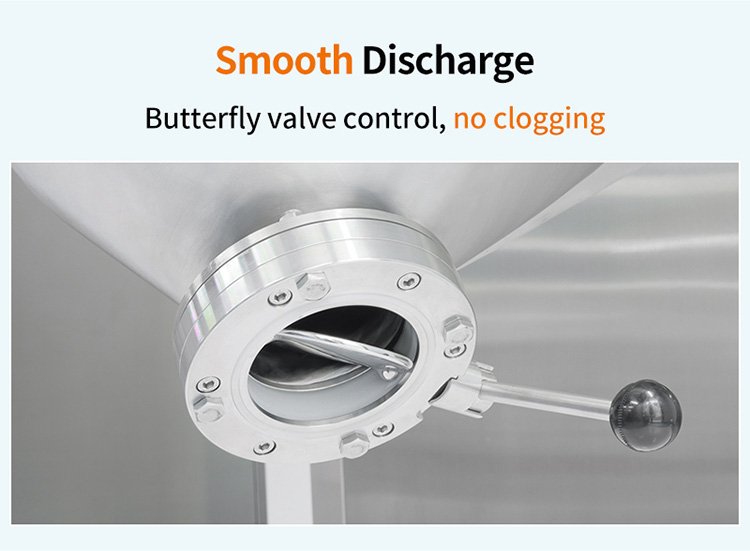

Limpio y fácil: compatible con cGMP

El equipo cuenta con una estructura de liberación rápida con tambor y sistema de accionamiento independientes, lo que garantiza la eliminación completa del material residual durante la limpieza. Una bola de pulverización CIP estándar proporciona una limpieza de 360° de las paredes interiores. La validación de la limpieza cumple con los estrictos estándares de la FDA en cuanto a niveles residuales (≤10 ppm), lo que elimina la contaminación cruzada entre lotes y garantiza la seguridad en la producción de múltiples productos.

Conclusión: El mezclador 3D para productos farmacéuticos lidera la modernización de la producción de formas farmacéuticas sólidas

Desde la mezcla de materias primas hasta el moldeo de formulaciones, los mezcladores 3D, gracias a su alta eficiencia, uniformidad y cumplimiento normativo, se han convertido en equipos estándar para la producción de dosis sólidas farmacéuticas. Mediante la selección adecuada del modelo y la optimización de procesos, las compañías farmacéuticas pueden aprovechar al máximo las ventajas técnicas de los mezcladores tridimensionales, mejorando la calidad de los medicamentos y optimizando los costos y la eficiencia de producción, impulsando así el desarrollo de alta calidad en la industria.

Red IPv6 admitida

Red IPv6 admitida