Mezclador tipo V

| Nombre del producto | Máquina mezcladora tipo V |

| Capacidad | 10-50 kg/lote |

| Voltaje | AC380v trifásico 50Hz, se puede personalizar a pedido |

¿Quieres saber sobre este producto?

No dudes en ponerte en contacto conmigo. Estaré encantado de responder a todas tus preguntas.

Mezclador tipo V Guía de selección: un análisis completo desde los parámetros hasta la adaptación a la industria

Mezcladores tipo V Los equipos esenciales para la mezcla de polvos y materiales granulares se utilizan ampliamente en las industrias farmacéutica, alimentaria, química y de nuevas energías. Su exclusivo diseño de barril en forma de V permite el movimiento tridimensional del material mediante rotación asimétrica, lo que resulta en una mezcla altamente uniforme y mínimas zonas muertas. Sin embargo, una selección incorrecta puede ocasionar problemas como baja eficiencia de mezcla, contaminación del material y pérdida de equipos. Este artículo proporcionará recomendaciones científicas de selección basadas en parámetros clave, compatibilidad con la industria y la prevención de errores de selección, ayudando a las empresas a satisfacer con precisión sus necesidades de producción.

Parámetros básicos de la selección del modelo: primero aclaremos los 6 indicadores clave del mezclador tipo V

Antes de seleccionar un modelo, es necesario determinar los siguientes parámetros fundamentales en función de las propiedades del material y los requisitos de producción. Esto es fundamental para garantizar la adaptabilidad del equipo.

Volumen efectivo: Coincide con el lote de producción

El volumen efectivo de un Mezclador de polvo tipo V Suele representar entre el 40 % y el 60 % del volumen total del equipo (para materiales especiales, como aquellos con tendencia a la aglomeración, el volumen efectivo debe reducirse al 30 %). Al seleccionar un modelo, se debe tener en cuenta la cantidad de alimentación de cada lote de materiales.

Por ejemplo: si se necesitan mezclar 80 L de material en cada lote, el volumen efectivo debe ser de 80 L/50 %, lo que equivale a 160 L. Se recomienda elegir un equipo con un volumen total de 200 L (con un margen de seguridad).

Especificaciones comunes recomendadas:

· Producción de laboratorio/piloto: 10L-50L (como verificación de recetas en I+D farmacéutica)

· Producción piloto/pequeña escala: 100L-300L (por ejemplo, mezcla de aditivos alimentarios en lotes pequeños)

· Producción a gran escala: 500L-2000L (como grandes fábricas farmacéuticas o producción a gran escala)

Uniformidad de mezcla: seleccione la configuración de la estructura según los requisitos del material.

Distintas industrias tienen requisitos significativamente diferentes en cuanto a la uniformidad de la mezcla, lo que debe lograrse mediante la optimización de la estructura del equipo:

· Escenarios de alta demanda (como materiales en polvo farmacéuticos): elija una máquina mezcladora de polvo tipo V equipada con un dispositivo de agitación forzada e instale una paleta de agitación en el barril para mejorar la uniformidad a más del 99,5%, evitando la estratificación de materiales con grandes diferencias de densidad.

· Para escenarios exigentes comunes (como pellets de plástico y alimentos), una estructura estándar en forma de V puede cumplir con los requisitos y la uniformidad puede alcanzar el 95% -98%.

Características del material: Soluciones específicas para problemas de viscosidad, corrosividad, inflamabilidad y explosión.

Las propiedades físicas y químicas del material determinan directamente el diseño material y estructural del mismo. mezclador automático en forma de V :

|

Propiedades del material |

Solución de adaptación |

|

materiales pegajosos |

Elija pulido de pared interna (rugosidad Ra ≤ 0,8 μm) + paleta de agitación desmontable para evitar la adhesión del material; agregue un dispositivo de martillo neumático para ayudar a eliminar el material. |

|

Materiales corrosivos |

El material de contacto es acero inoxidable 316L (resistente a ácidos y álcalis) y el sello está hecho de caucho fluorado (resistente a la corrosión química). |

|

Materiales inflamables y explosivos |

Adopta un motor a prueba de explosiones + dispositivo de conexión a tierra electrostático, y el cuerpo del barril evita el diseño de ángulos agudos para reducir la generación de electricidad estática por fricción. |

|

Materiales sensibles al calor |

Se puede utilizar un barril opcional en forma de V con camisa para pasar agua fría o un medio de baja temperatura para controlar la temperatura y evitar el aumento de la temperatura del material y su deterioro durante el proceso de mezcla. |

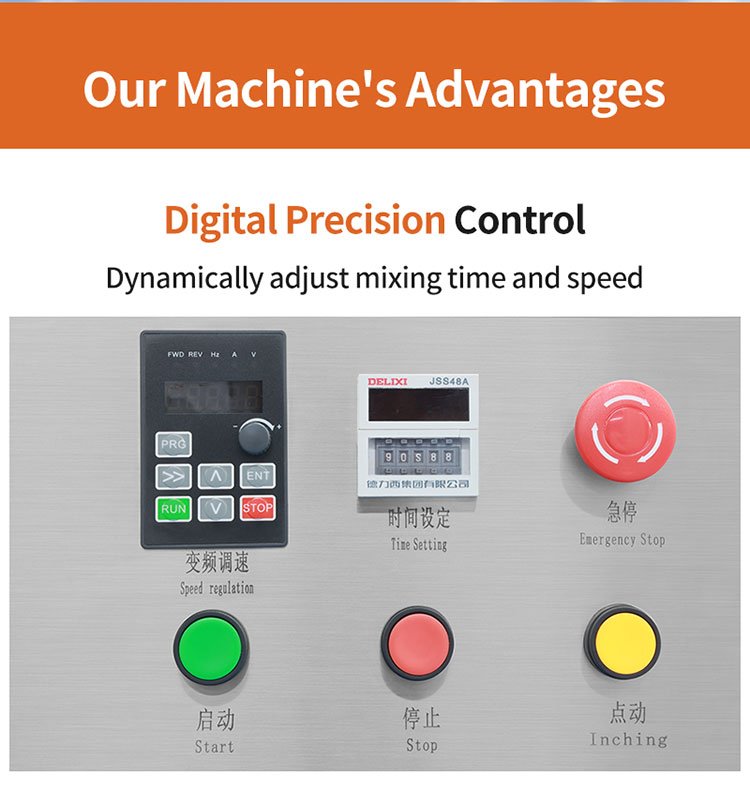

Velocidad y potencia: equilibrio entre eficiencia y consumo energético

· Selección de velocidad: La velocidad del eje principal de un mezclador farmacéutico estándar tipo V es de 15 a 30 rpm. Una velocidad demasiado alta puede causar fácilmente una separación centrífuga (especialmente para materiales con grandes diferencias de densidad), mientras que una velocidad demasiado baja puede prolongar el tiempo de mezcla. Se puede utilizar un motor de frecuencia variable para ajustar la velocidad a diferentes materiales.

· Igualación de potencia: Estimado según el volumen del equipo. Por ejemplo, una unidad de 100 L tiene una potencia de aproximadamente 1,5-2,2 kW, una de 500 L tiene una potencia de aproximadamente 4-5,5 kW y una de 1000 L tiene una potencia de aproximadamente 7,5-11 kW. Nota: Para materiales viscosos o tasas de llenado altas, puede ser necesario aumentar la potencia según corresponda (con un margen del 20 % al 30 %).

Nivel de automatización: De manual a inteligente

· Tipo básico: Alimentación/descarga manual, temporizador mecánico que controla el tiempo de mezcla, adecuado para lotes pequeños y mezclas simples de materiales (como laboratorios).

· Tipo semiautomático: Control neumático o eléctrico de la válvula de descarga, control PLC del tiempo y velocidad de mezcla, se puede conectar a un cargador para alimentación automática, adecuado para producción a mediana escala (como fábricas de productos farmacéuticos y de cuidado de la salud de tamaño pequeño y mediano).

· Máquina mezcladora inteligente en V para polvo: Equipado con una interfaz hombre-máquina de pantalla táctil, puede almacenar más de 100 parámetros de recetas, monitorear la temperatura de mezcla, la velocidad, la corriente y otros datos en tiempo real, admite el acoplamiento del sistema MES y es adecuado para la producción de múltiples variedades y alta precisión (como talleres farmacéuticos a gran escala c GMP).

Requisitos de higiene: Consideraciones especiales para las industrias farmacéutica y alimentaria

Si el mezclador automático adquirido se utiliza en las industrias farmacéutica, de productos sanitarios, alimentaria y otras, debe cumplir con las normas cGMP, FDA y otros requisitos reglamentarios:

· Material: La parte en contacto con el material debe ser de acero inoxidable 316L, sin ángulos muertos y sin conexiones roscadas (mediante abrazaderas de liberación rápida) para facilitar la limpieza.

· Función de limpieza: Un sistema opcional de limpieza en el lugar (CIP) puede limpiar automáticamente la pared interior del barril a través de una bola rociadora para evitar la contaminación cruzada.

· Soporte de verificación: Proporcionar certificación de materiales, informes de pruebas de rugosidad de superficies y planes de validación de limpieza para cumplir con los requisitos de auditoría de las industrias farmacéutica, de atención médica y alimentaria.

Recomendaciones específicas para cada industria: las mejores soluciones para diferentes escenarios de mezcla

Los requisitos de producción y las propiedades de los materiales varían considerablemente en las distintas industrias. A continuación, se presentan sugerencias específicas para la selección de máquinas mezcladoras automáticas de polvo:

Industria farmacéutica: cumplimiento y alta precisión ante todo

· Requisitos básicos: Cumplimiento de las normas C GMP, sin contaminación cruzada y alta uniformidad de mezcla (RSD ≤ 2%).

· Modelo recomendado: Mezclador tipo V de grado farmacéutico o alimentario

· Material: La parte de contacto es de acero inoxidable 316L, la pared interior está pulida electrolíticamente (Ra≤0,4 μm) y la pared exterior es de acero inoxidable 304 trefilado.

· Estructura: Paleta agitadora desmontable (fácil de limpiar), entrada y salida de instalación rápida y sellos hechos de caucho de silicona de grado alimenticio.

· Funciones adicionales: Equipado con medidor de nivel de presión diferencial (para evitar sobrecargas), registro automático de datos del proceso de mezcla (para una fácil trazabilidad).

· Caso de aplicación: Una empresa farmacéutica produce cefalosporinas en polvo y utiliza un mezclador sanitario tipo V de 200 L, equipado con un cargador de vacío y un sistema CIP. La uniformidad de mezcla (RSD) es del 1,5 %, lo que cumple con los requisitos de la certificación CMP.

Industria alimentaria: equilibrio entre higiene y eficiencia

· Requisitos básicos: Sin residuos de material, fácil de limpiar y adaptable a una variedad de materiales (como polvos, gránulos y pellets).

· Modelo recomendado Mezclador sanitario estándar tipo V

· Material: La parte de contacto es de acero inoxidable 304 (grado alimenticio), la pared interior está pulida (Ra≤0,8 μm) y el sello es de caucho fluorado de grado alimenticio.

· Estructura: Válvula de descarga de gran diámetro (para evitar el bloqueo del material), el diseño de la camisa puede lograr calentamiento (como el secado de polvo) o enfriamiento (como la mezcla de chocolate en polvo).

· Caso de aplicación: Una empresa de panadería mezcla harina y aditivos con una mezcladora en V de 300 L con camisa, controlando la temperatura a 25 °C y el tiempo de mezcla durante 15 minutos. La uniformidad alcanza el 98 % y no deja residuos tras la limpieza.

Errores en la selección de mezcladores tipo V y estrategias para evitarlos: 5 puntos clave para evitarlos

Malentendido 1: Sólo mirar el precio e ignorar el material y la artesanía

· Problema: Los mezcladores económicos tipo V pueden usar acero inoxidable 201 (propenso a la oxidación) o sellos de baja calidad (propensos a fugas). Esto puede parecer un ahorro a corto plazo, pero puede generar mayores pérdidas a largo plazo debido a fallas del equipo o contaminación del material.

· Evitación: Priorice la certificación del material (como el informe de prueba de espectro de acero inoxidable 316L) y la tecnología de tratamiento de superficies (como la precisión del pulido) en lugar de simplemente comparar precios.

Malentendido 2: Búsqueda excesiva de grandes volúmenes e ignorar la cantidad real de alimento

· Problema: Elegir un volumen que excede ampliamente las necesidades reales (por ejemplo, elegir una máquina de 200 L cuando el tamaño real del lote es de 50 L) da como resultado demasiado espacio para que el material se mueva en el barril, lo que prolonga el tiempo de mezcla y aumenta el consumo de energía.

· Solución alternativa: Calcule el volumen efectivo mediante “cantidad de alimentación real ÷ 50%”, luego seleccione el equipo con el volumen total correspondiente y reserve un margen del 10% al 20%.

Malentendido 3: Ignorar la fluidez del material y elegir ciegamente modelos estándar

· Problema: Para materiales con poca fluidez (como polvos ultrafinos y materiales pegajosos), se utiliza un mezclador de gránulos estándar sin paleta agitadora, lo que da como resultado una mezcla desigual y aglomeración del material.

· Evitación: Informe al fabricante con antelación sobre el ángulo de reposo del material (un ángulo de reposo > 45° indica poca fluidez) y solicite un dispositivo de agitación forzada o un diseño de pared interna especial (como una placa guía).

Malentendido 4: Descuidar el servicio posventa y el suministro de repuestos

· Problema: Algunos pequeños fabricantes de mezcladores de polvo no cuentan con un sistema de posventa completo y no pueden reparar el equipo a tiempo después de una falla, lo que afecta el progreso de la producción; las piezas de repuesto (como sellos y paletas de agitación) no se suministran a tiempo.

· Evitación: Elija un fabricante que esté establecido desde hace más de 10 años y tenga estudios de casos en la industria, confirme el tiempo de respuesta posventa (por ejemplo, dentro de las 20 horas) y solicite una lista de repuestos y precios de uso común.

Concepto erróneo 5: Saltarse la fase de prueba y pasar directamente a la compra

· Problema: Si la máquina mezcladora no se prueba con materiales reales y su idoneidad se juzga únicamente en función de parámetros, pueden surgir problemas como una uniformidad de mezcla deficiente y que el material se adhiera a la pared.

· Evitación: Pídale al fabricante que proporcione un servicio de máquina de prueba (se pueden enviar materiales al fabricante para la máquina de prueba), grabe un video de la máquina de prueba o proporcione un informe de prueba de uniformidad de mezcla y compre solo después de confirmar que satisface sus necesidades.

Resumen del proceso de selección: 4 pasos para determinar rápidamente el modelo de mezclador de polvo adecuado

Aclarar requisitos: determinar la cantidad de material por lote, los requisitos de uniformidad de mezcla, las propiedades del material (viscosidad, corrosividad, inflamabilidad y explosividad, etc.) y los estándares de cumplimiento de la industria (como cGMP y FDA).

Cálculo de parámetros: Calcule el volumen efectivo en función de la cantidad de alimentación, seleccione el material y la estructura (por ejemplo, si se requiere una paleta o una camisa de agitación) en función de las características del material y determine la velocidad y la potencia.

Coincidencia de industrias: Consulte las recomendaciones de la industria anteriores para seleccionar modelos que satisfagan las necesidades de la industria.

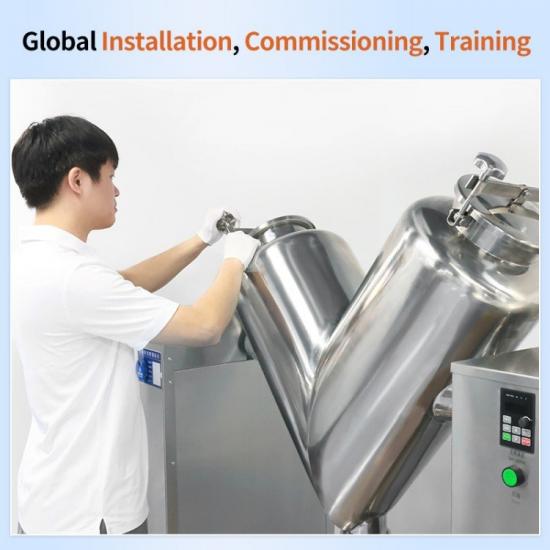

V Certificación y Comunicación: Exija al fabricante que proporcione una prueba de funcionamiento, certificación de materiales, soporte posventa y defina claramente las fechas de entrega y los servicios de instalación y puesta en marcha. Estos pasos garantizan que el mezclador tipo V seleccionado no solo satisfaga las necesidades de producción actuales, sino que también ofrezca flexibilidad (como variadores de frecuencia y automatización escalable) para permitir futuros aumentos de capacidad o cambios de materiales.

Red IPv6 admitida

Red IPv6 admitida