Máquina de llenado y sellado de ampollas de plástico

| Nombre del producto | Máquina de llenado y sellado de ampollas de plástico |

| Precisión | ± 0,1 ml |

| Voltaje | AC380v trifásico 50Hz, se puede personalizar a pedido |

¿Quieres saber sobre este producto?

No dudes en ponerte en contacto conmigo. Estaré encantado de responder a todas tus preguntas.

La guía definitiva para máquinas de llenado y sellado de ampollas de plástico: aplicación, flujo de trabajo y precisión

Las ampollas de plástico, gracias a su diseño ligero y resistente a caídas, sus sólidas propiedades de barrera (algunos materiales incluyen una capa de barrera) y su fácil envasado aséptico, se han convertido en una opción clave para el envasado de materiales de dosis pequeñas en las industrias farmacéutica, cosmética y alimentaria. Estas ampollas suelen tener un volumen de entre 0,2 y 10 ml y deben contener con precisión líquidos, semilíquidos o polvos liofilizados. Dado que las ampollas de plástico se someten a un proceso integrado de "moldeo de plástico, llenado de precisión y sellado hermético", y que los materiales de envasado suelen tener requisitos estrictos de esterilidad, precisión de dosificación y sellado (como las vacunas en la industria farmacéutica y las esencias activas en la industria cosmética), los equipos de llenado y sellado presentan un doble reto: garantizar la precisión dimensional tras el moldeo (p. ej., desviación de volumen ≤1 %) y mantener una tolerancia de ±2 % de la dosis llenada. Además, garantizar que no haya fugas ni deformaciones en el sellado garantiza un almacenamiento y uso seguros del material.

Máquina envasadora de supositorios: materiales empaquetables y aplicaciones industriales

La compatibilidad de las ampollas de plástico (p. ej., PP, PETG, COP, etc.) y sus propiedades de barrera permiten envasar una amplia variedad de materiales, lo que resulta en una amplia aplicación en múltiples industrias. En concreto:

En la industria farmacéutica y sanitaria, estos materiales abarcan una amplia gama de formas mediante máquina envasadora de blísteres de líquidos Los líquidos incluyen vacunas, productos biológicos, soluciones antibióticas, colirios y gotas orales (p. ej., gotas de vitamina D3); los semifluidos incluyen ungüentos y geles para la reparación de heridas; y los polvos liofilizados incluyen fármacos proteicos y preparaciones de células madre. Los requisitos fundamentales para las ampollas de plástico en esta industria son la esterilidad, la precisión absoluta de la dosificación y un sellado hermético para evitar la contaminación microbiana. Algunos materiales también requieren una atmósfera de gas inerte para evitar la oxidación. En las industrias de la cosmética, la belleza y los artículos de primera necesidad, las ampollas de plástico son adecuadas para una variedad de materiales altamente activos o de baja dosis. Los líquidos incluyen concentrados de ácido hialurónico, concentrados de retinol, perfumes para automóviles, tónicos para ampollas y aceite de rosa. Los semifluidos incluyen muestras de cremas faciales y esencias para mascarillas. Los polvos liofilizados incluyen ingredientes activos para mascarillas liofilizadas y polvos liofilizados antienvejecimiento. Los requisitos clave para esta industria son prevenir la oxidación de los ingredientes (basándose en las propiedades de barrera de oxígeno de la ampolla) y la contaminación (para cumplir con los requisitos de un solo uso). Además, el aspecto de la ampolla debe ser impecable, libre de rayones o deformaciones en el sello.

En la industria alimentaria y de la salud, las ampollas de plástico fabricadas mediante máquinas envasadoras automáticas se utilizan para envasar soluciones nutritivas concentradas, como gotas probióticas, aceite de algas DHA y solución oral de vitamina B12; los semilíquidos incluyen muestras de miel y concentrados de mermelada; y los polvos incluyen suplementos nutricionales como la lactoferrina en polvo para bebés. Los requisitos fundamentales de esta industria son que los materiales utilizados cumplan con las normas de seguridad alimentaria (como la FDA y la GB 4806), presenten propiedades de barrera contra la humedad y permitan una dosificación controlada para cumplir con los requisitos de un solo uso.

Flujo de trabajo de la máquina envasadora de ampollas de plástico

El proceso principal es el proceso integrado de "conformado, llenado y sellado", que debe adaptarse a las características de procesamiento térmico del material plástico. La cadena completa del proceso es la siguiente:

Preparación del molde:

Precaliente el molde (generalmente multicavidad) a 80-120 °C para asegurar un moldeado uniforme de la película plástica al entrar en contacto con el molde. Formación de ampollas de plástico:

La película de plástico se introduce a presión en la cavidad del molde precalentado a través del cabezal de la extrusora. Un dispositivo de moldeo por soplado (soplado de aire a baja presión, 0,3-0,5 MPa) fuerza la adhesión de la masa fundida a las paredes del molde, formando así el prototipo de ampolla (incluyendo el cuerpo y el cuello de la botella).

Se introduce agua de enfriamiento (15-25 °C) para enfriar el molde, lo que permite que el plástico se enfríe y fragüe rápidamente (tiempo de enfriamiento de 10 a 30 segundos, ajustado según el espesor de la botella), lo que garantiza una forma de botella estable y un volumen preciso.

Posicionamiento de ampollas y procesamiento aséptico (opcional):

Después de su formación, la ampolla vacía se transporta a través de un transportador a una estación aséptica (para las industrias farmacéutica y alimentaria) para su desinfección con luz ultravioleta o con peróxido de hidrógeno en aerosol para garantizar la esterilidad.

Un dispositivo de posicionamiento mecánico (como una pinza accionada por servomotor) fija la ampolla, garantizando una alineación precisa del cuello con el cabezal de llenado y el dispositivo de sellado (error de posicionamiento ≤ 0,1 mm), lo que evita fugas o desalineaciones posteriores durante el llenado. Llenado cuantitativo:

Seleccione el sistema de llenado adecuado según la forma del material (líquido/semifluido/polvo): los líquidos utilizan una bomba peristáltica o una bomba de émbolo servo (volumen de llenado mínimo 0,1 ml, precisión ±0,5 %), los semifluidos utilizan una bomba de tornillo (para evitar la acumulación en la pared) y los polvos utilizan un dispositivo de llenado de polvo con succión de presión negativa.

Inserte el cabezal de llenado en la boca de la botella (o utilice el método de llenado sin contacto para evitar la contaminación) e inyecte el material según la dosis preestablecida. Un sensor de nivel de líquido monitorea el volumen de llenado en tiempo real y el sistema se detiene y se ajusta inmediatamente si se detectan anomalías. Sellado y curado:

Después del llenado, la ampolla se envía a la estación de sellado, donde se utiliza el sellado térmico o el sellado ultrasónico según el material plástico:

▪ Sellado térmico: Un cabezal de sellado calentado (180-220 °C) presiona una película de sellado preajustada (como una película compuesta de aluminio y plástico) en el cuello de la botella durante 2-5 segundos para lograr el sellado. Esto es adecuado para materiales de PP y PETG.

Sellado ultrasónico: Vibraciones ultrasónicas de 20-40 kHz funden el plástico en el cuello de la botella, eliminando la necesidad de calentamiento por contacto. Esto produce un sellado más suave (resistencia de sellado ≥ 50 N/15 mm) y es ideal para aplicaciones que requieren alta precisión.

Tras el sellado, la botella se enfría rápidamente mediante un ventilador (aire ambiente) para evitar deformaciones en el sello. Control de precisión para máquinas envasadoras de llenado y sellado de ampollas de plástico.

Gracias a la precisión coordinada durante todo el proceso de moldeo, llenado y sellado, esta máquina alcanza una precisión de llenado y moldeo de ±2 %. Las principales funciones de control son las siguientes:

Sistema de control dual PLC + servomotor:

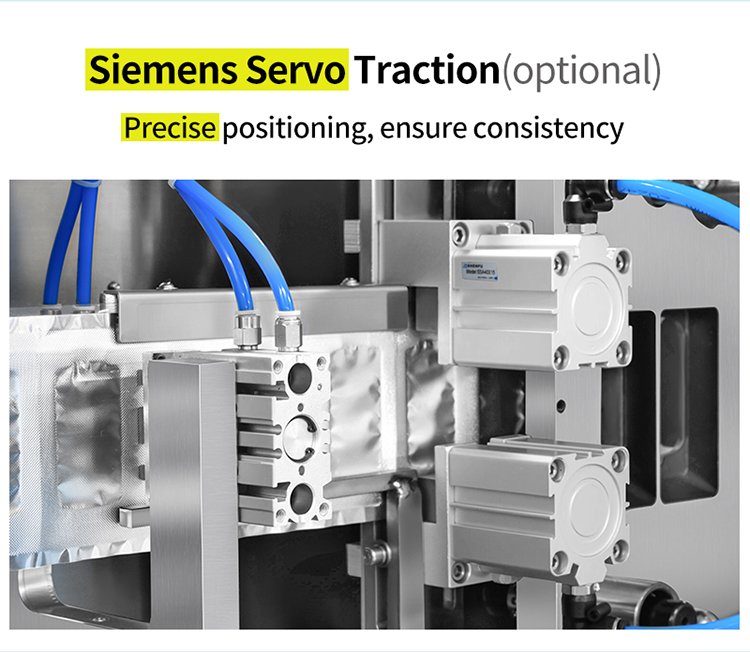

Máquina llenadora de supositorios que utiliza un PLC de grado industrial (como el Siemens S7-1200) como núcleo. Parámetros como la temperatura de moldeo, el volumen de llenado y la presión de sellado están preajustados. Más de 10 sensores (temperatura, presión y desplazamiento) recopilan datos simultáneamente en tiempo real. Por ejemplo, si la temperatura de fusión del plástico fluctúa más de ±2 °C, la potencia de calentamiento se ajusta automáticamente. Si la presión de llenado es anormal, la apertura de la válvula de la bomba se ajusta en tiempo real para evitar desviaciones en la dosificación.

Los servomotores impulsan la apertura y el cierre del molde, el movimiento de la cinta transportadora y el movimiento del cabezal de llenado, con una precisión de control de velocidad de 0,01 rpm. Esto garantiza una sincronización perfecta de las velocidades de moldeo, llenado y sellado, evitando el llenado insuficiente o el sellado desalineado causado por desviaciones en la posición de las ampollas. Componentes de moldeo y llenado de precisión:

Moldes de moldeo para la máquina automática de formación, llenado y sellado de ampollas: Utilizan acero para moldes de plástico P20, con una precisión dimensional de la cavidad de ±0,02 mm (lo que garantiza una desviación del volumen de la ampolla ≤1 %) y una rugosidad superficial de la cavidad Ra ≤0,4 μm para minimizar la adhesión del plástico. Los moldes también cuentan con ranuras de ventilación (de 0,1 a 0,2 mm de diámetro) para expulsar el aire atrapado en la cavidad y evitar que las burbujas en la botella afecten la precisión del volumen.

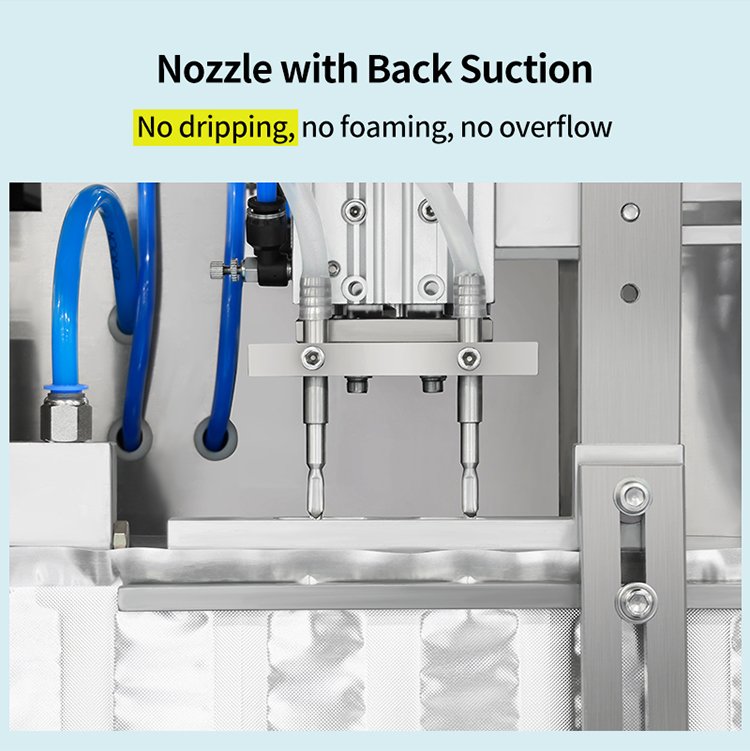

Bombas y válvulas de llenado: La industria farmacéutica prefiere las bombas peristálticas (tubos de silicona en contacto con el material, lo que elimina la contaminación cruzada y facilita su sustitución), con una precisión mínima de ajuste de 0,001 ml. Para materiales de alta viscosidad, se utilizan bombas de tornillo servo (error de paso ≤ 0,01 mm) para garantizar caudales de suministro estables. Las salidas de las bombas y válvulas están equipadas con dispositivos antigoteo (como válvulas de cierre controladas por solenoide) para evitar goteos tras el llenado y una dosificación excesiva.

Resumen

La alta precisión es el valor fundamental de la máquina envasadora de ampollas de plástico. No solo determina directamente la precisión de la dosificación de materiales en dosis pequeñas, sino que también se convierte en un equipo clave para el envasado de materiales en dosis pequeñas en industrias como la médica, la cosmética y la alimentaria gracias a su control de precisión integral y su flexible adaptabilidad a los materiales.

Red IPv6 admitida

Red IPv6 admitida